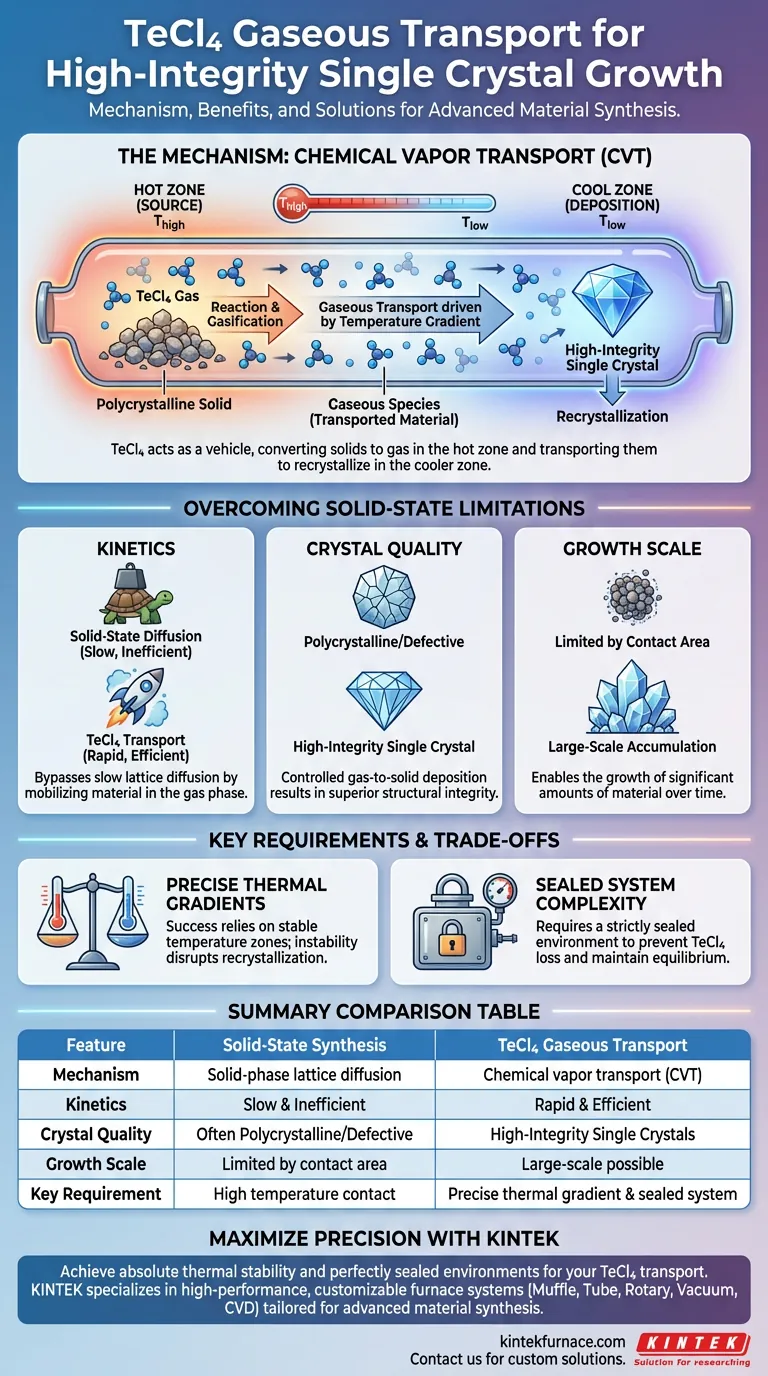

El TeCl4 funciona como un medio de transporte químico que convierte materiales sólidos en especies gaseosas dentro de un entorno de horno sellado. Este mecanismo permite el movimiento de componentes químicos desde una zona de fuente de alta temperatura a una zona de deposición de menor temperatura. Al facilitar este cambio de fase, evita eficazmente la lentitud inherente de la difusión en estado sólido para cultivar cristales de alta integridad.

Mientras que la síntesis estándar se basa en el lento contacto directo entre sólidos, el TeCl4 actúa como un vehículo para vaporizar y transportar material. Este proceso es clave para producir cristales únicos a gran escala con una integridad estructural que los métodos de estado sólido generalmente no logran alcanzar.

La Física del Proceso de Transporte

El Papel del Entorno Sellado

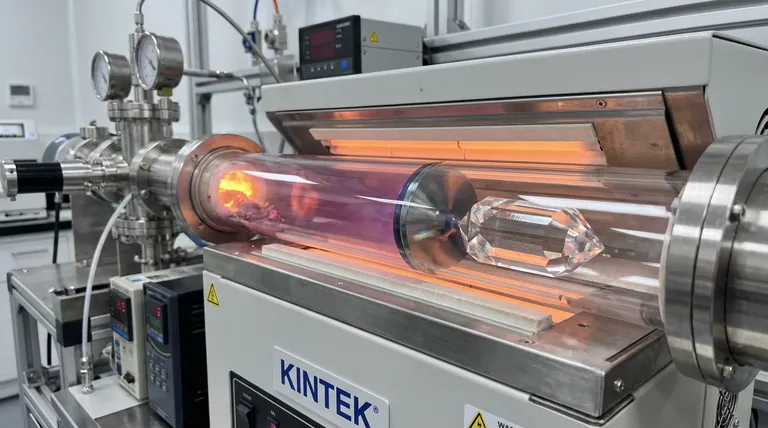

El proceso comienza en un entorno de horno sellado. Este sistema cerrado es fundamental para evitar la pérdida del agente de transporte volátil y para mantener el equilibrio químico necesario para el transporte.

Dentro de este sistema, el TeCl4 interactúa con el material fuente sólido policristalino.

Reacción a Altas Temperaturas

En la zona más caliente del horno, el TeCl4 reacciona con los sólidos policristalinos.

Esta reacción convierte el material sólido en especies gaseosas. Esta conversión de fase es el motor de todo el proceso, movilizando el material para su transporte.

Recristalización en la Zona Más Fría

Una vez gasificados, los componentes químicos viajan a una zona de menor temperatura dentro del horno.

Impulsado por la diferencia de temperatura, el equilibrio termodinámico cambia. Esto hace que las especies gaseosas liberen el material transportado, que luego recristaliza como un cristal único.

Superando las Limitaciones del Estado Sólido

Evitando la Difusión Lenta

La síntesis estándar en estado sólido se basa en la difusión en fase sólida, que es cinéticamente lenta y a menudo ineficiente.

Los átomos se mueven con dificultad a través de las redes sólidas. Al convertir el material en gas, el TeCl4 elimina este cuello de botella, permitiendo un movimiento rápido y eficiente de los componentes.

Logrando Alta Integridad

La naturaleza controlada de la deposición de gas a sólido da como resultado una calidad de cristal superior.

Debido a que el material se acumula gradualmente a partir de la fase gaseosa, los cristales resultantes poseen alta integridad. Este método se utiliza específicamente cuando los métodos estándar no logran producir cristales de calidad suficiente.

Permitiendo el Crecimiento a Gran Escala

La eficiencia del transporte gaseoso permite la acumulación de cantidades significativas de material con el tiempo.

Esto hace que el transporte con TeCl4 sea esencial para producir cristales únicos a gran escala, una hazaña que a menudo es imposible utilizando técnicas tradicionales de mezcla en estado sólido.

Comprendiendo las Compensaciones

Dependencia de los Gradientes de Temperatura

El éxito de este método depende completamente de la gestión precisa de las zonas de temperatura.

Dado que el transporte se mueve de una zona de alta temperatura a una zona de menor temperatura, cualquier inestabilidad en este gradiente térmico puede interrumpir el proceso de recristalización o detener el transporte por completo.

Complejidad de los Sistemas Sellados

A diferencia del horneado en estado sólido al aire libre, este método requiere un entorno estrictamente sellado.

Esto añade una capa de complejidad técnica a la configuración del horno, ya que las fugas o fallos en el sellado comprometerán el medio de transporte (TeCl4) y detendrán el crecimiento del cristal.

Tomando la Decisión Correcta para su Objetivo

Este método es una herramienta específica para superar las barreras cinéticas en el crecimiento de cristales.

- Si su enfoque principal es el tamaño del cristal: Utilice el transporte con TeCl4 para evitar las limitaciones de volumen inherentes a la difusión en estado sólido, permitiendo el crecimiento a gran escala.

- Si su enfoque principal es la calidad estructural: confíe en el proceso de recristalización en fase gaseosa para producir cristales únicos de alta integridad que estén libres de los defectos comunes en los sólidos policristalinos.

Al aprovechar las propiedades de cambio de fase del TeCl4, transforma una lucha física lenta en un eficiente sistema de transporte químico.

Tabla Resumen:

| Característica | Síntesis en Estado Sólido | Transporte Gaseoso con TeCl4 |

|---|---|---|

| Mecanismo | Difusión de red en fase sólida | Transporte químico en fase vapor (CVT) |

| Cinética | Lenta e ineficiente | Rápida y eficiente |

| Calidad del Cristal | A menudo policristalino/defectuoso | Cristales únicos de alta integridad |

| Escala de Crecimiento | Limitada por el área de contacto | Acumulación a gran escala posible |

| Requisito Clave | Contacto a alta temperatura | Gradiente térmico preciso y sistema sellado |

Maximice la Precisión de su Crecimiento de Cristales con KINTEK

Lograr cristales únicos de alta integridad a través del transporte gaseoso con TeCl4 requiere una estabilidad térmica absoluta y un entorno perfectamente sellado. En KINTEK, nos especializamos en proporcionar sistemas de hornos de alto rendimiento adaptados para la síntesis de materiales avanzados.

Respaldados por I+D y fabricación expertas, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer los gradientes de temperatura y los requisitos químicos únicos de su investigación.

¿Listo para mejorar las capacidades de alta temperatura de su laboratorio? Contáctenos hoy mismo para discutir su solución de horno personalizada con nuestros expertos técnicos.

Guía Visual

Referencias

- Matthias Weil, Harishchandra Singh. CoTeO<sub>4</sub> – a wide-bandgap material adopting the dirutile structure type. DOI: 10.1039/d3ma01106b

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se define típicamente el vacío en términos prácticos? Entendiendo la reducción de presión para sus aplicaciones

- ¿Por qué se requiere un proceso de pre-fusión en los estudios de equilibrio de fases? Restablezca su muestra para obtener resultados precisos

- ¿Cuál es el papel fundamental de un horno Bridgman en la producción de superaleaciones de monocristal? Dominio de los gradientes térmicos

- ¿Cuáles son las ventajas de los hornos continuos? Aumente la eficiencia y reduzca los costos en la producción de alto volumen

- ¿Cómo influye el motor de velocidad controlada en un autoclave de alta presión en el rendimiento de glucosa a partir del almidón?

- ¿Cuál es la función del nitrógeno a 0,5 mbar en la sinterización? Prevenir la pérdida de cromo para obtener cermets más resistentes

- ¿Cuáles son algunos ejemplos de procesos de calentamiento industrial de temperatura media? Optimice las propiedades del material de manera eficiente

- ¿Cuál es la función de un sistema de oxígeno-nitrógeno soplado desde arriba? Control de precisión para fundición de alto rendimiento