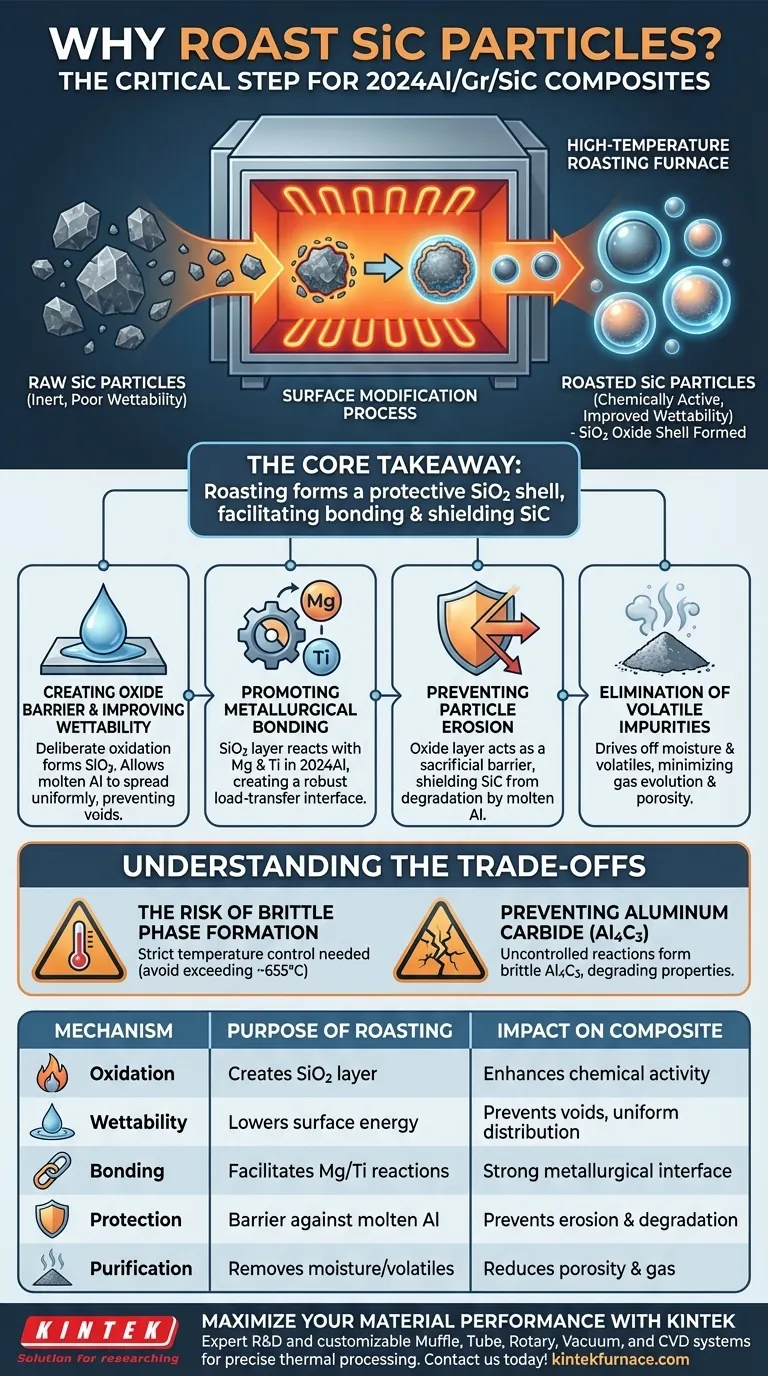

El asado de partículas de carburo de silicio (SiC) es un paso crítico de modificación superficial destinado principalmente a generar una capa coherente de dióxido de silicio (SiO2) en la superficie de la partícula. Este tratamiento a alta temperatura transforma el SiC de una cerámica inerte y difícil de mojar en un refuerzo químicamente activo listo para su integración en la matriz de aleación de aluminio 2024.

La idea principal Las partículas de SiC en bruto sufren una baja mojabilidad y son propensas a la erosión cuando entran en contacto con aluminio fundido. El asado resuelve esto formando una capa protectora de óxido de SiO2 que facilita una fuerte unión metalúrgica con los elementos de aleación (como Mg y Ti) al tiempo que protege el SiC de la degradación.

La mecánica de la modificación superficial

Creación de la barrera de óxido

La función principal del asado es la oxidación deliberada de la superficie del SiC. Al exponer las partículas a altas temperaturas, se forma una capa delgada y coherente de dióxido de silicio (SiO2).

Mejora de la mojabilidad

El aluminio fundido no "moja" ni se extiende naturalmente sobre el carburo de silicio en bruto de manera efectiva. La creación de la capa de SiO2 cambia fundamentalmente la energía superficial de la partícula. Esto permite que la matriz de aluminio se extienda uniformemente sobre el refuerzo, evitando vacíos y asegurando la continuidad estructural.

Fortalecimiento de la interfaz

Promoción de la unión metalúrgica

La capa de SiO2 no es solo un recubrimiento pasivo; sirve como sitio de reacción. Permite reacciones químicas con elementos específicos dentro de la aleación de aluminio 2024, específicamente Magnesio (Mg) y Titanio (Ti). Estos elementos reaccionan con la capa de óxido para formar una interfaz de unión metalúrgica robusta, que es esencial para transferir la carga entre la matriz blanda y el refuerzo duro.

Prevención de la erosión de partículas

Sin protección, las partículas de SiC pueden erosionarse o degradarse por el contacto directo con el aluminio fundido. La capa de óxido actúa como una barrera sacrificial o protectora. Evita que la agresiva masa fundida de aluminio ataque directamente el núcleo de SiC, preservando la geometría y la integridad mecánica de las partículas de refuerzo.

Eliminación de impurezas volátiles

Si bien el objetivo principal es la oxidación, el proceso de calentamiento cumple una función secundaria de purificación. Similar a los procesos de precalentamiento utilizados para otros polvos, el tratamiento a alta temperatura elimina la humedad adsorbida y las impurezas volátiles. Esto minimiza la evolución de gases durante las fases de fundición o sinterización, que de lo contrario podrían provocar porosidad o salpicaduras.

Comprender los compromisos

El riesgo de formación de fases quebradizas

Si bien la capa de óxido es necesaria, las temperaturas de procesamiento posteriores deben controlarse estrictamente. Si la temperatura durante la preparación del composite (por ejemplo, prensado en caliente al vacío) excede los límites críticos (generalmente alrededor de 655 °C) o se mantiene demasiado tiempo, el aluminio puede reaccionar excesivamente.

Prevención del carburo de aluminio (Al4C3)

El objetivo es promover la unión, no la degradación total. Si las reacciones de la interfaz no se controlan, el aluminio puede reaccionar con el carbono para formar carburo de aluminio (Al4C3). Esta es una fase quebradiza y soluble en agua que degrada significativamente las propiedades mecánicas y la resistencia a la corrosión del composite final. La capa de óxido asado ayuda a modular esta reacción, pero el control preciso de la temperatura sigue siendo esencial.

Tomar la decisión correcta para su objetivo

Para maximizar el rendimiento de su composite 2024Al/Gr/SiC, alinee sus parámetros de procesamiento con estos objetivos:

- Si su enfoque principal es la resistencia de la interfaz: Asegúrese de que el tiempo y la temperatura de asado sean suficientes para crear una capa continua de SiO2, facilitando la reacción con Mg y Ti para una máxima transferencia de carga.

- Si su enfoque principal es la integridad microestructural: Utilice el paso de calentamiento para deshidratar completamente el polvo, evitando la porosidad de gas que compromete la densidad de la matriz.

- Si su enfoque principal es la longevidad del material: Confíe en la capa de óxido para proteger el SiC de la erosión, pero controle estrictamente las temperaturas de sinterización posteriores para evitar la formación de Al4C3 quebradizo.

Resumen: El asado no se trata simplemente de limpiar las partículas; es un paso de ingeniería activo que crea el puente químico necesario para que el aluminio y el SiC funcionen como un composite unificado.

Tabla resumen:

| Mecanismo | Propósito del asado de partículas de SiC | Impacto en la calidad del composite |

|---|---|---|

| Oxidación | Crea una capa superficial coherente de SiO2 | Mejora la actividad química del SiC inerte |

| Mojabilidad | Reduce la energía superficial para el aluminio fundido | Evita vacíos y asegura una distribución uniforme |

| Unión | Facilita las reacciones con Mg y Ti | Crea una interfaz metalúrgica fuerte para la transferencia de carga |

| Protección | Actúa como barrera contra el ataque de Al fundido | Previene la erosión de partículas y la degradación estructural |

| Purificación | Elimina la humedad y las impurezas volátiles | Reduce la porosidad y la evolución de gases durante la fundición |

Maximice el rendimiento de su material con KINTEK

El control preciso de la interfaz en composites 2024Al/Gr/SiC comienza con el procesamiento térmico adecuado. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, así como otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de asado y sinterización.

Nuestras avanzadas soluciones de alta temperatura garantizan la oxidación y deshidratación precisas necesarias para prevenir la formación de fases quebradizas y mejorar la unión metalúrgica. Contáctenos hoy para descubrir cómo nuestros hornos de alta precisión pueden optimizar su proceso de fabricación de composites.

Guía Visual

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo facilita el magnesio metálico la purificación profunda de sales de cloruro fundidas a 800 °C? Lograr ultra alta pureza

- ¿Por qué está prohibido el uso de aleaciones de soldadura fuerte activas que contienen plata en los TEG? Prevenir la degradación de los semiconductores

- ¿Por qué se requiere un control preciso de las tasas de flujo del gas portador para la activación del hidrocarbón? Optimice el rendimiento y la pureza del carbono

- ¿Cómo controla un sistema de reactor las fuentes de cloro en la oximloración? Control Maestro de Regeneración de Catalizador

- ¿Cuál es la necesidad de la calcinación a alta temperatura? Desbloquee el rendimiento del catalizador con un tratamiento térmico de precisión

- ¿Cuál es la función de un horno de secado en la activación química del biocarbón con ácido fosfórico? Optimizar la calidad del biocarbón

- ¿Cuáles son las ventajas de utilizar la pirólisis por pulverización ultrasónica para polvos metálicos? Lograr alta pureza y esfericidad

- ¿Cómo mejora la introducción de SiO2 como aditivo el proceso de sinterización de electrolitos sólidos? Mejora la densificación