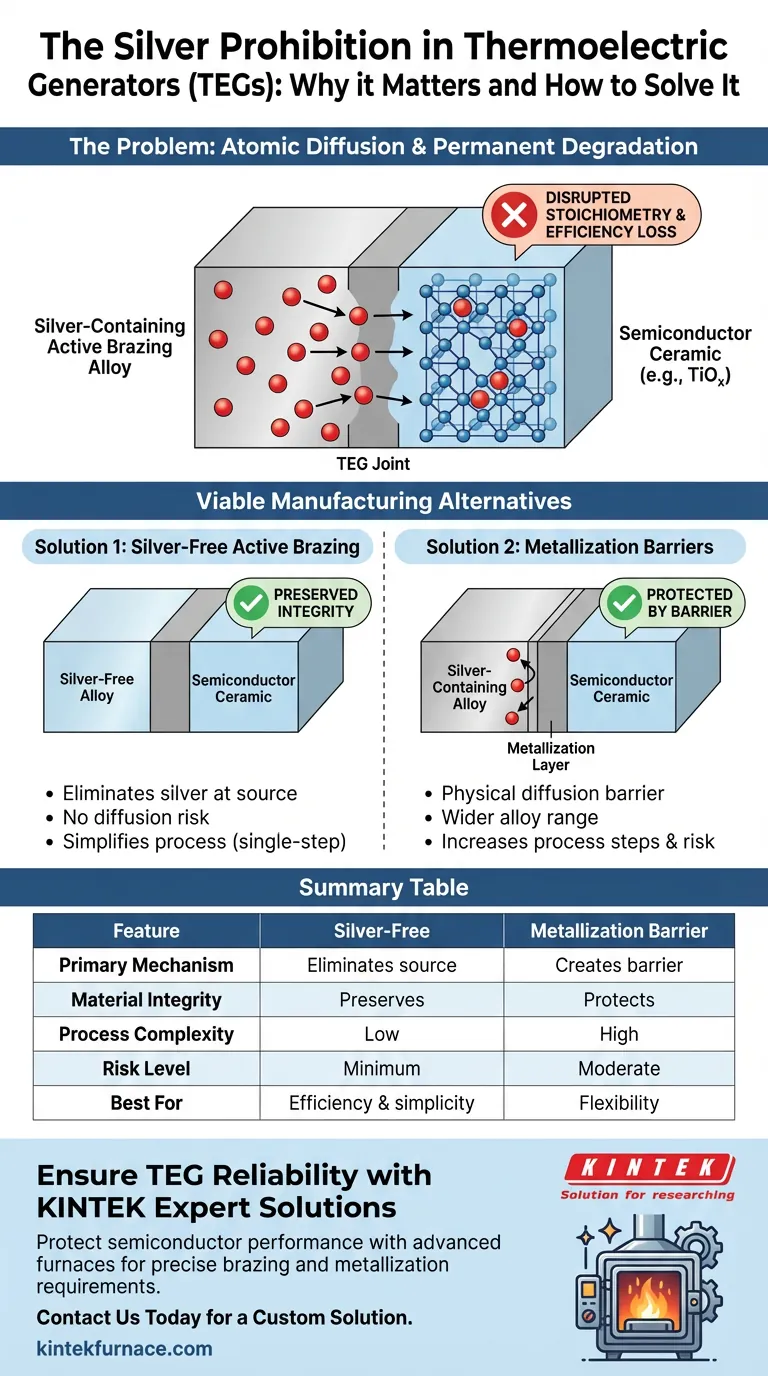

La prohibición de las aleaciones que contienen plata está impulsada por la difusión atómica. Cuando se utilizan en Generadores Termoeléctricos (TEG), los átomos de plata de la aleación de soldadura fuerte activa penetran en el material cerámico semiconductor, como los óxidos de titanio (TiOx). Esta migración interrumpe la estructura interna del material, lo que provoca una falla en el rendimiento del semiconductor y una pérdida crítica de eficiencia.

Conclusión Clave La plata actúa como un contaminante en las cerámicas de los TEG, alterando la estequiometría eléctrica esencial para la conversión de energía. Para prevenir la degradación permanente, los fabricantes deben utilizar aleaciones sin plata o aplicar barreras de metalización distintas.

El Mecanismo de Falla

La Amenaza de la Difusión

El problema principal es la movilidad de los átomos de plata. Durante el proceso de soldadura fuerte o la operación posterior, estos átomos no permanecen confinados en la interfaz de la unión. En cambio, se difunden directamente en el volumen de la cerámica semiconductora.

Interrupción de la Estequiometría Eléctrica

Los materiales termoeléctricos dependen de un equilibrio químico preciso, conocido como estequiometría, para funcionar. Cuando la plata se infiltra en la red de materiales como el TiOx, actúa como una impureza. Esto altera las propiedades eléctricas de la cerámica, neutralizando efectivamente las características semiconductoras específicas requeridas para generar electricidad a partir del calor.

Pérdida de Eficiencia Irreversible

La presencia de plata no es una interferencia temporal; causa degradación permanente. A medida que las propiedades semiconductoras se deterioran, el TEG pierde su capacidad para convertir gradientes térmicos en energía eléctrica de manera eficiente, lo que hace que el dispositivo sea ineficaz con el tiempo.

Alternativas Viables de Fabricación

Soldadura Fuerte Activa sin Plata

La solución más directa es la eliminación de la fuente de contención. Al seleccionar aleaciones de soldadura fuerte activas sin plata, los fabricantes eliminan por completo el riesgo de difusión. Este enfoque preserva la integridad química de la cerámica semiconductora sin requerir pasos de protección adicionales.

Barreras de Metalización

Si no se utiliza una aleación sin plata, la superficie de la cerámica debe modificarse. Esto implica aplicar una capa de metalización antes de la soldadura fuerte. Esta capa actúa como una barrera física de difusión, evitando que los átomos de plata entren en contacto y penetren en el sensible material semiconductor.

Comprendiendo las Compensaciones

Simplicidad del Proceso vs. Diseño del Componente

Elegir entre estas soluciones implica una compensación en la complejidad de la fabricación. El uso de aleaciones sin plata simplifica el proceso al eliminar la necesidad de capas de barrera, pero limita su selección de materiales de soldadura fuerte.

Gestión de Riesgos

Confiar en una capa de metalización permite una gama más amplia de aleaciones de soldadura fuerte, pero introduce un posible punto único de falla. Si la capa de barrera es imperfecta o se daña durante el ensamblaje, ocurrirá la difusión de plata, lo que conducirá al mismo mecanismo de degradación descrito anteriormente.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la longevidad y la eficiencia de sus Generadores Termoeléctricos, debe seleccionar una estrategia de unión que se alinee con sus restricciones de materiales específicas.

- Si su enfoque principal es la eficiencia del proceso: Priorice el uso de aleaciones de soldadura fuerte activas sin plata para eliminar la necesidad de complejos pasos de deposición de barreras.

- Si su enfoque principal es la flexibilidad de materiales: Implemente una capa de metalización robusta para actuar como barrera de difusión, permitiendo el uso de aleaciones estándar que contienen plata sin comprometer la cerámica.

En última instancia, proteger la estequiometría eléctrica del semiconductor es el factor más crítico en la confiabilidad del ensamblaje de TEG.

Tabla Resumen:

| Característica | Soldadura Fuerte Activa sin Plata | Barreras de Metalización |

|---|---|---|

| Mecanismo Principal | Elimina la plata en la fuente | Crea una capa de barrera física |

| Integridad del Material | Preserva la estequiometría de la cerámica | Protege la cerámica de los átomos de plata |

| Complejidad del Proceso | Baja (unión en un solo paso) | Alta (requiere pre-metalización) |

| Nivel de Riesgo | Mínimo (no es posible la difusión) | Moderado (falla si la barrera es delgada) |

| Mejor para | Eficiencia y simplicidad del proceso | Uso de una gama más amplia de aleaciones |

Asegure la Confiabilidad del TEG con Soluciones Expertas de KINTEK

Proteja el rendimiento de sus semiconductores contra los riesgos de difusión atómica. KINTEK proporciona el equipo avanzado y la experiencia en materiales necesarios para la fabricación de Generadores Termoeléctricos de alta precisión. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, así como otros hornos de alta temperatura para laboratorio, todos totalmente personalizables para satisfacer sus requisitos únicos de soldadura fuerte y metalización.

No permita que la contaminación por plata comprometa su eficiencia. Asóciese con KINTEK para obtener soluciones de procesamiento térmico confiables y de alto rendimiento.

Contáctenos Hoy para una Solución Personalizada

Guía Visual

Referencias

- Jian Feng, Antonio Hurtado. Active Brazing for Energy Devices Sealing. DOI: 10.3390/jeta2010001

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Por qué se requiere un horno de alta precisión para la activación del aerogel de carbono? Lograr un desarrollo y control óptimos de los poros

- ¿Cuál es el propósito de agregar fluoruro de calcio (CaF2) en la producción de magnesio? Acelere su reducción carbotérmica al vacío

- ¿Por qué es esencial la intervención de equipos de tratamiento térmico de precisión para las piezas de AlSi10Mg? Mejora la integridad de LPBF

- ¿Por qué es necesaria la fusión múltiple para las aleaciones de Bi-Sb? Logre una uniformidad compositiva perfecta hoy mismo

- ¿Cuáles son las principales ventajas de utilizar un reactor de lecho fijo de tiro descendente para la co-gasificación? Gas de síntesis puro simplificado

- ¿Por qué es necesaria la gestión del gradiente de temperatura para las mediciones de impedancia a alta temperatura? Domine la precisión térmica

- ¿Por qué se utiliza un proceso de sinterización en dos etapas para LATP poroso? Domina la integridad estructural y la porosidad

- ¿Por qué se requiere un horno de secado por convección forzada para experimentos de humedad en concreto? Lograr una precisión de línea base precisa