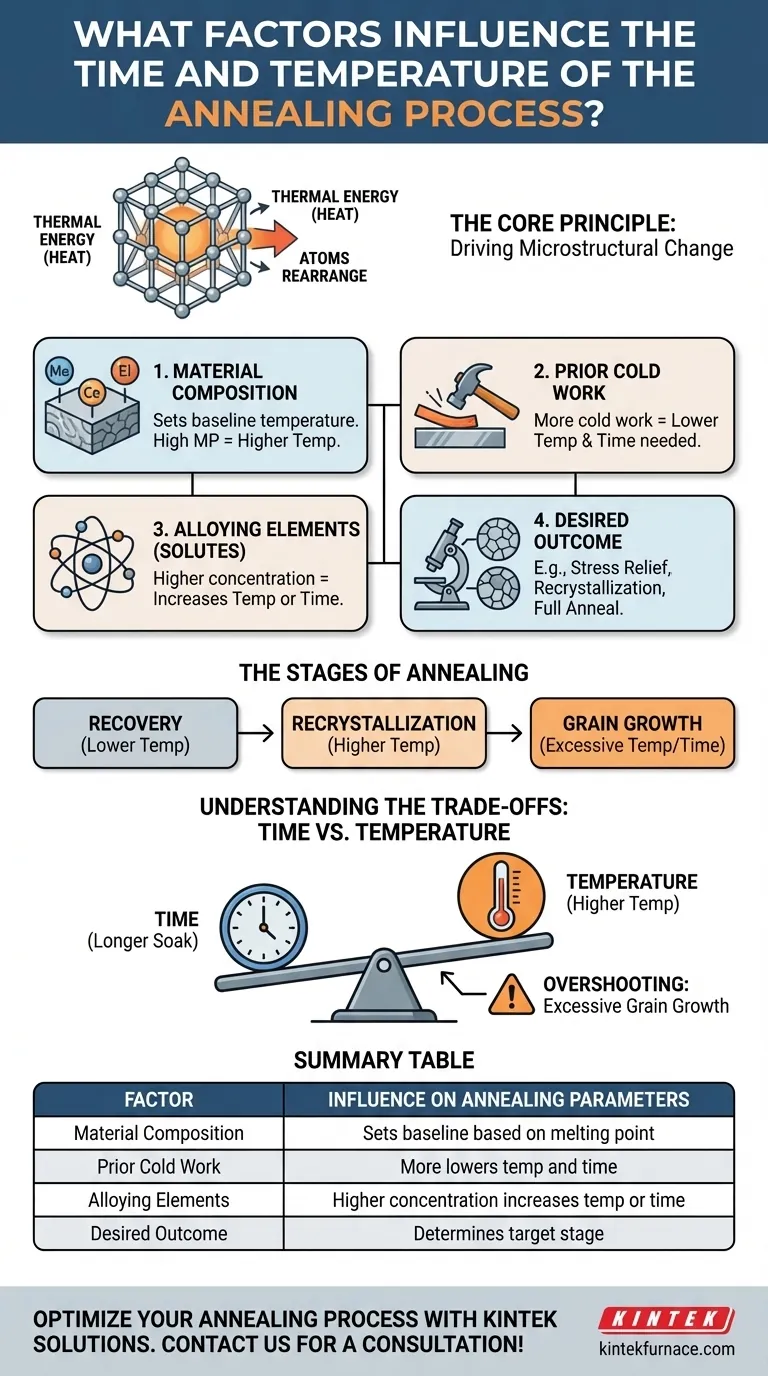

El tiempo y la temperatura para cualquier proceso de recocido son una función de cuatro variables clave. Estas son la composición del material, la cantidad de trabajo en frío previo que ha sufrido, la concentración de elementos de aleación (solutos) y el resultado microestructural específico que tiene la intención de lograr con el tratamiento térmico.

El recocido no es una receta fija; es un proceso controlado que proporciona la energía térmica justa y necesaria durante una duración específica para impulsar un cambio deseado en la microestructura de un material. Los parámetros "correctos" son el mínimo necesario para lograr su objetivo sin causar efectos secundarios indeseables como el crecimiento excesivo del grano.

El Principio Central: Impulsar el Cambio Microestructural

El recocido es un proceso de tratamiento térmico que se utiliza para alterar las propiedades físicas y, a veces, químicas de un material. El objetivo es hacerlo más dúctil y menos duro, facilitando su manipulación.

La Energía Térmica como Catalizador

En esencia, el recocido funciona proporcionando energía térmica (calor). Esta energía permite que los átomos dentro de la red cristalina del material se muevan y se reorganicen en un estado más estable y de menor energía.

La temperatura determina la velocidad a la que los átomos pueden moverse, mientras que el tiempo determina cuánto tiempo tienen para completar su recorrido.

Las Etapas del Recocido

A medida que aumentan la temperatura y el tiempo, un material trabajado en frío generalmente pasa por tres etapas:

- Recuperación: A temperaturas más bajas, se alivian las tensiones internas, pero la estructura del grano permanece en gran medida sin cambios.

- Recristalización: Comienzan a formarse y crecer nuevos granos libres de tensiones, reemplazando a los granos deformados creados por el trabajo en frío. Aquí es donde se restaura la ductilidad.

- Crecimiento del Grano: Si la temperatura es demasiado alta o se mantiene durante demasiado tiempo, los nuevos granos libres de tensiones seguirán creciendo y se harán más grandes.

Deconstruyendo los Factores Clave

Cada variable influye en cuánta energía térmica se necesita para desencadenar estos cambios microestructurales.

El Material en Sí (Composición)

La composición fundamental y el punto de fusión de un material establecen la base para su temperatura de recocido. Un material con un punto de fusión alto, como el acero, requiere una temperatura de recocido significativamente más alta que un material con un punto de fusión bajo, como el aluminio.

El Grado de Trabajo en Frío Previo

El trabajo en frío (como el laminado, el trefilado o el doblado) deforma la estructura cristalina del material, introduciendo defectos llamados dislocaciones. Este proceso almacena una cantidad significativa de energía interna dentro del material.

Cuanta más energía almacenada provenga del trabajo en frío, menor será la temperatura y más corto el tiempo necesarios para iniciar la recristalización. El material ya está "preparado" y ansioso por liberar esa energía.

El Papel de la Concentración de Solutos (Elementos de Aleación)

Los elementos de aleación o las impurezas (solutos) dentro de la estructura cristalina de un metal actúan como obstáculos. Pueden "fijar" los límites de los granos, dificultando su movimiento o la formación de nuevos granos.

Por lo tanto, una mayor concentración de solutos aumenta la temperatura o el tiempo requeridos para el recocido. Se necesita más energía para superar este efecto de "arrastre de soluto".

El Resultado de Recocido Deseado

El objetivo específico del tratamiento es quizás el factor más importante, ya que dicta qué etapa del recocido se está apuntando.

- Alivio de Tensión: Requiere la temperatura más baja. El objetivo es solo lograr la recuperación, aliviando las tensiones internas de procesos como la soldadura sin alterar significativamente la estructura del grano o la dureza.

- Recristalización: Requiere una temperatura más alta. El objetivo es formar un conjunto completamente nuevo de granos libres de tensiones, restaurando por completo la ductilidad perdida durante el trabajo en frío.

- Recocido Completo / Esferoidización: A menudo requiere temperaturas aún más altas o ciclos de calentamiento/enfriamiento complejos. Estos procesos están diseñados para lograr la máxima suavidad, generalmente cambiando la forma y la distribución de las fases secundarias dentro de la microestructura (por ejemplo, formando esferoides redondeados a partir de láminas de cementita en acero).

Comprensión de las Compensaciones: Tiempo vs. Temperatura

La relación entre tiempo y temperatura no es independiente; están relacionadas inversamente.

Naturaleza Intercambiable del Tiempo y la Temperatura

A menudo se puede lograr el mismo grado de recocido utilizando una temperatura más alta durante un tiempo más corto, o una temperatura más baja durante un tiempo más largo. Lo que importa es la cantidad total de energía térmica introducida.

El Peligro de "Excederse": Crecimiento Excesivo del Grano

La trampa más común es aplicar demasiado calor o mantenerlo durante demasiado tiempo. Si bien una temperatura más alta acelera el proceso, aumenta drásticamente el riesgo de crecimiento excesivo del grano.

Los granos grandes pueden reducir la resistencia del material, la tenacidad a la fractura y pueden provocar un acabado superficial deficiente conocido como "piel de naranja" en las operaciones de conformado posteriores.

Restricciones Económicas y Prácticas

Desde el punto de vista de la producción, casi siempre se prefieren tiempos de ciclo más cortos. Esto genera un impulso práctico para utilizar la temperatura más alta posible que se pueda controlar con precisión sin excederse al régimen de crecimiento del grano. Los tiempos de remojo largos a temperaturas más bajas son efectivos pero más costosos en términos de energía y tiempo de horno.

Estableciendo sus Parámetros de Recocido

Para seleccionar los parámetros correctos, primero debe definir su objetivo principal.

- Si su enfoque principal es restaurar la ductilidad después del trabajo en frío: Apunte a la temperatura de recristalización, asegurándose de lograr una estructura de grano fina y nueva sin un crecimiento significativo.

- Si su enfoque principal es aliviar la tensión interna por soldadura o mecanizado: Utilice un recocido de alivio de tensión a menor temperatura que no altere fundamentalmente la resistencia central y la estructura del grano.

- Si su enfoque principal es lograr la máxima suavidad y maquinabilidad: Se requiere un ciclo de recocido completo o de esferoidización, que implica temperaturas más altas o perfiles térmicos específicos.

- Si su enfoque principal es la eficiencia de producción: Puede favorecer una temperatura más alta durante una duración más corta, pero esto exige un control de proceso preciso para evitar la degradación de las propiedades.

En última instancia, el proceso de recocido ideal es un equilibrio deliberado entre estos factores para lograr sus propiedades objetivo con precisión y eficiencia.

Tabla de Resumen:

| Factor | Influencia en los Parámetros de Recocido |

|---|---|

| Composición del Material | Establece la temperatura base según el punto de fusión |

| Trabajo en Frío Previo | Mayor trabajo en frío reduce la temperatura y el tiempo necesarios |

| Elementos de Aleación | Una mayor concentración aumenta la temperatura o el tiempo |

| Resultado Deseado | Determina la etapa objetivo (p. ej., alivio de tensión, recristalización) |

¿Tiene dificultades para optimizar su proceso de recocido? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos —incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD— se mejora con sólidas capacidades de personalización profunda para cumplir con precisión con los requisitos experimentales únicos. Logre propiedades de material superiores con nuestra experiencia: contáctenos hoy para una consulta.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cómo facilita un horno mufla de laboratorio el proceso de carbonización de biomasa? Logre una producción precisa de biocarbón