En la impresión 3D, los hornos de sinterización son herramientas esenciales de postprocesamiento utilizadas para transformar piezas frágiles basadas en polvo en componentes finales densos y de alta resistencia. Sus aplicaciones principales son la sinterización de piezas metálicas para industrias como la aeroespacial y la automotriz, y la sinterización de cerámicas técnicas para aplicaciones de alta temperatura y resistencia al desgaste.

Una impresora 3D en un proceso basado en polvo crea la forma de la pieza, pero el horno de sinterización es lo que le da a la pieza su resistencia y densidad finales. Completa el proceso de fabricación fusionando térmicamente las partículas de polvo en un objeto sólido y funcional bajo condiciones altamente controladas.

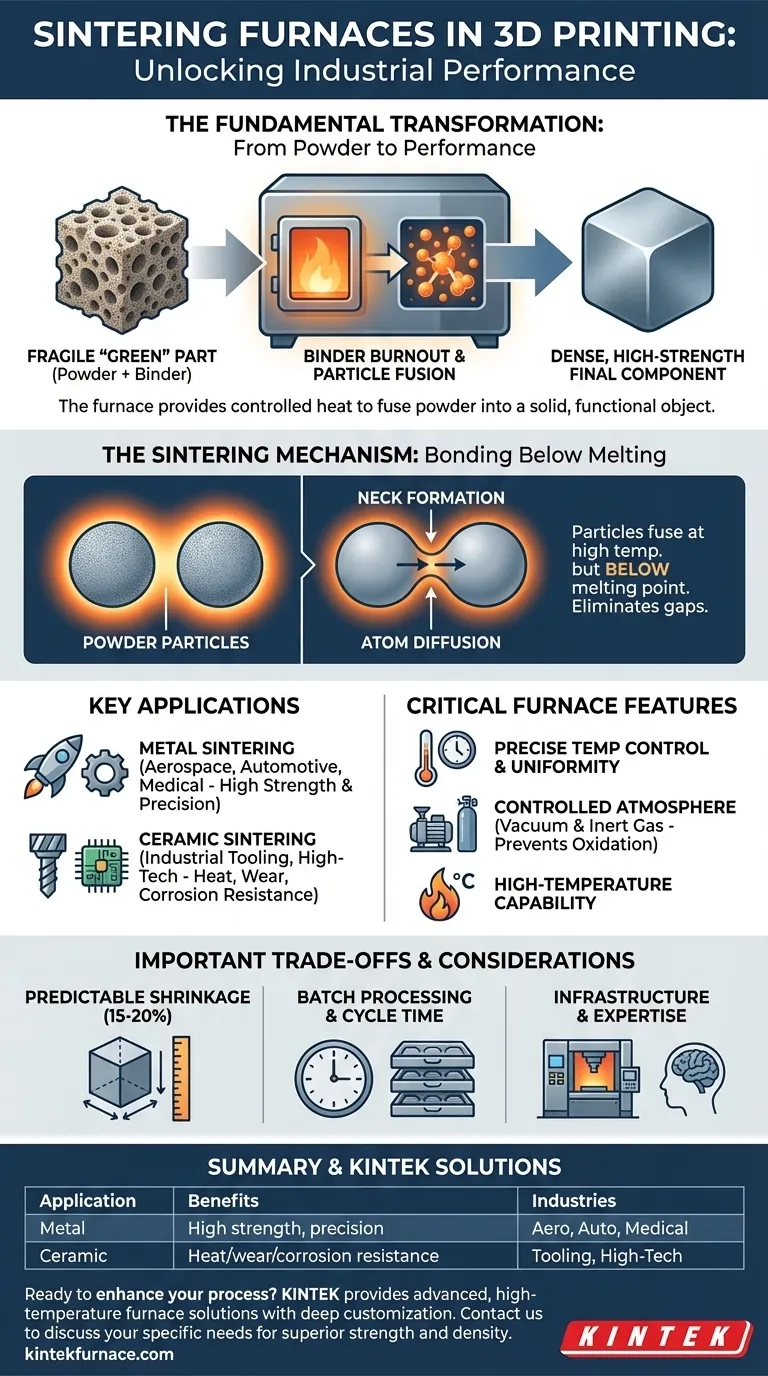

El Papel Fundamental: Del Polvo al Rendimiento

La sinterización es un proceso de tratamiento térmico que constituye un paso crítico y, a menudo, incomprendido, en ciertos flujos de trabajo de fabricación aditiva, especialmente en la inyección de aglutinante metálico (metal binder jetting).

De la Pieza "Verde" al Componente Final

Después de imprimir una pieza utilizando una tecnología como la inyección de aglutinante, esta existe en un estado frágil conocido como "verde". Está compuesta de polvo metálico o cerámico mantenido unido por un agente aglutinante polimérico.

La pieza tiene su forma final pero posee muy poca resistencia mecánica. El horno de sinterización se encarga de quemar este aglutinante y luego de calentar el polvo restante para fusionarlo en una pieza sólida y completamente densa.

El Mecanismo de Sinterización: Unión por Debajo del Punto de Fusión

La sinterización calienta un componente a una temperatura alta, pero fundamentalmente, por debajo del punto de fusión del material.

A esta temperatura elevada, los átomos en las partículas de polvo se difunden a través de los límites de las partículas adyacentes, haciendo que se fusionen. Este proceso elimina los huecos entre las partículas, lo que resulta en un componente sólido y denso con propiedades similares a las de uno fabricado mediante métodos de fabricación tradicionales.

Aplicaciones Clave en la Fabricación Aditiva

Los hornos de sinterización permiten el uso de la impresión 3D para aplicaciones industriales exigentes donde el rendimiento del material no es negociable.

Sinterización de Metales para la Producción Industrial

Esta es la aplicación más común. Los hornos se utilizan para crear piezas metálicas densas a partir de materiales como acero inoxidable, acero para herramientas y superaleaciones. Estos componentes se utilizan en las industrias aeroespacial, automotriz y médica para geometrías complejas que requieren alta resistencia y precisión.

Sinterización de Cerámica para Entornos Extremos

La impresión 3D también puede crear piezas cerámicas complejas. Un horno de sinterización proporciona las temperaturas extremadamente altas necesarias para fusionar polvos cerámicos en una pieza final que es altamente resistente al calor, al desgaste y a la corrosión, lo que las hace ideales para herramientas y componentes industriales especializados.

Características Críticas del Horno para la Impresión 3D

No cualquier horno servirá. Los hornos diseñados para el postprocesamiento de la impresión 3D tienen características específicas esenciales para producir piezas de alta calidad.

Control Preciso de la Temperatura y Uniformidad

El horno debe mantener una temperatura altamente uniforme en toda su cámara. Cualquier variación significativa puede causar una contracción o deformación desigual, lo que provoca el fallo de la pieza. El control preciso de las tasas de calentamiento y enfriamiento también es fundamental para gestionar las tensiones internas.

Atmósfera Controlada (Vacío y Gas Inerte)

Calentar polvo metálico en presencia de oxígeno provoca oxidación, lo que contamina el material y degrada gravemente sus propiedades mecánicas. Los hornos de sinterización utilizan un vacío o una atmósfera de gas inerte (como argón) para eliminar el oxígeno y garantizar una pieza final pura y resistente.

Capacidad de Alta Temperatura

Los materiales de ingeniería avanzados requieren temperaturas muy altas para sinterizarse correctamente. Un horno debe ser capaz de alcanzar de forma segura y constante la temperatura requerida para la aleación metálica o cerámica específica que se está procesando.

Comprensión de las Compensaciones

Aunque es potente, un flujo de trabajo basado en la sinterización implica consideraciones importantes que deben tenerse en cuenta en el diseño y el proceso de producción.

Contracción Predecible de la Pieza

A medida que se eliminan los huecos entre las partículas de polvo durante la sinterización, la pieza se encoge. Esta contracción es significativa (a menudo del 15-20%) pero también es muy predecible. Los diseños deben escalarse en consecuencia en la fase inicial de CAD para compensar este efecto y lograr las dimensiones finales correctas.

Procesamiento por Lotes y Tiempo de Ciclo

La sinterización es un proceso por lotes, no continuo. Un ciclo completo del horno, que incluye calentamiento, mantenimiento de la temperatura y enfriamiento, puede durar muchas horas o incluso días. Este tiempo debe tenerse en cuenta en el tiempo total de entrega de producción de un componente.

Infraestructura y Experiencia

Los hornos de vacío de alta temperatura son piezas importantes de equipo industrial. Representan una gran inversión de capital y requieren conocimientos especializados para un funcionamiento y mantenimiento seguros y eficaces.

Tomar la Decisión Correcta para su Objetivo

Integrar un horno de sinterización es una decisión estratégica que depende totalmente de su objetivo de fabricación.

- Si su enfoque principal es la producción de piezas metálicas complejas a escala: Un flujo de trabajo de inyección de aglutinante y sinterización es una solución líder para lograr un alto rendimiento.

- Si su enfoque principal es la creación de piezas para entornos de alta temperatura o desgaste extremo: Un proceso de impresión 3D de cerámica seguido de sinterización en horno es a menudo el único método de fabricación viable.

- Si su enfoque principal es la creación rápida de prototipos de piezas metálicas únicas: Los procesos de fusión directa como DMLS o SLM, que combinan impresión y fusión en un solo paso, pueden ser una ruta más directa.

En última instancia, el horno de sinterización es la clave que desbloquea todo el potencial industrial de las tecnologías de fabricación aditiva basadas en polvo.

Tabla Resumen:

| Aplicación | Beneficios Clave | Industrias Comunes |

|---|---|---|

| Sinterización de Metales | Piezas de alta resistencia, precisión, densas | Aeroespacial, Automotriz, Médica |

| Sinterización de Cerámica | Resistencia al calor/desgaste/corrosión, formas complejas | Herramientas Industriales, Componentes de Alta Tecnología |

¿Listo para mejorar su proceso de impresión 3D con soluciones de sinterización fiables? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos de sinterización pueden ofrecer una resistencia y densidad superiores para sus piezas metálicas o cerámicas.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Sinterización de porcelana dental circonio cerámica horno de vacío de prensa

- Horno de sinterización dental con transformador para restauraciones de cerámica

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería