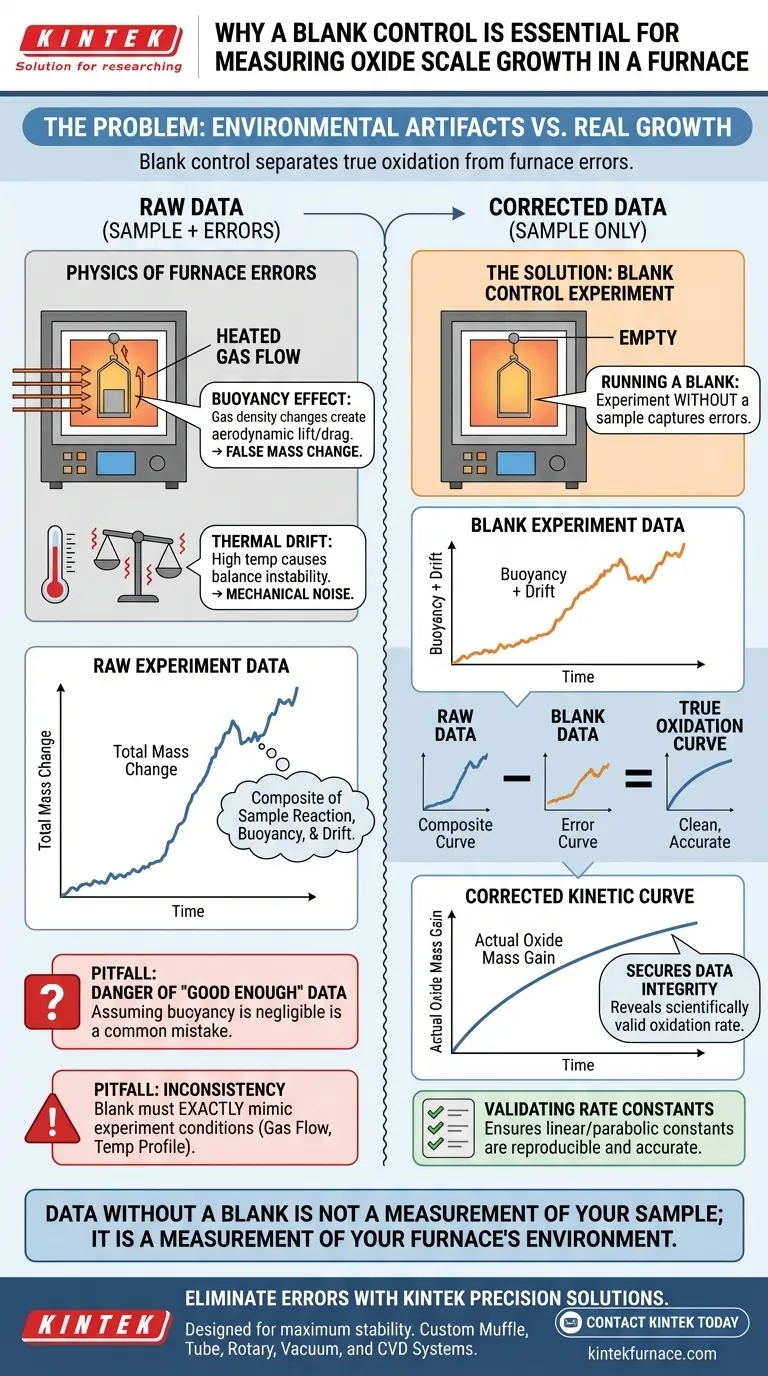

Realizar un experimento de control en blanco es la única forma de distinguir el crecimiento real de óxido de los artefactos ambientales. En entornos de hornos de alta temperatura, factores como los cambios en la densidad del gas y la deriva mecánica crean lecturas de peso falsas que imitan o enmascaran cambios químicos reales. Realizar un ciclo en blanco, un experimento sin muestra, le permite cuantificar y restar estos errores, asegurando que sus datos reflejen solo la verdadera cinética de oxidación de su material.

El control en blanco actúa como una línea de base crítica, filtrando los efectos de flotabilidad del flujo de gas calentado y la deriva térmica de la balanza para revelar la tasa de oxidación científicamente válida de la muestra.

La física de los errores de medición en horno

Para comprender por qué es necesario un control en blanco, primero debe comprender las fuerzas invisibles que actúan sobre su sistema de medición dentro del horno.

El efecto de flotabilidad

Cuando los gases se calientan, su densidad cambia significativamente. A medida que el gas fluye a través del horno, estas variaciones de densidad crean fuerzas aerodinámicas (elevación o arrastre) en el soporte de la muestra.

Esto se conoce como el efecto de flotabilidad. Se registra como un cambio de masa en la balanza, aunque no haya ocurrido ninguna reacción química. Sin un control en blanco, podría interpretar erróneamente esta elevación como una pérdida o ganancia de masa de la muestra.

Deriva de temperatura sistémica

Las balanzas termogravimétricas son instrumentos muy sensibles. A medida que la temperatura del horno aumenta, el propio mecanismo de la balanza experimenta deriva térmica.

Esta inestabilidad inherente en el sistema de balanza agrega ruido a sus datos brutos. Un experimento en blanco captura este comportamiento mecánico específico para que pueda eliminarse matemáticamente más tarde.

Asegurar la integridad de los datos

El objetivo final de medir las escalas de óxido es derivar modelos cinéticos precisos. El control en blanco es la clave matemática para esta precisión.

Recuperación de curvas de oxidación reales

Los datos brutos de un horno son un compuesto de tres cosas: la reacción de la muestra, el efecto de flotabilidad y la deriva del sistema.

Al restar los valores en blanco (flotabilidad + deriva) de los datos brutos, aísla la curva cinética de oxidación real. Esta curva corregida representa la ganancia de masa real de la escala de óxido únicamente.

Validación de las constantes de velocidad

Los investigadores confían en las constantes de velocidad lineal y parabólica para predecir cómo se comportará un material con el tiempo.

Si calcula estas constantes utilizando datos brutos, se verán sesgadas por los artefactos ambientales mencionados anteriormente. La corrección con un control en blanco garantiza que estas constantes sean científicamente válidas y reproducibles.

Errores comunes en la metodología

Si bien el concepto de un control en blanco es simple, no ejecutarlo correctamente puede comprometer sus resultados.

El peligro de los datos "suficientemente buenos"

Es un error común suponer que los efectos de flotabilidad son insignificantes en muestras pesadas. En realidad, incluso pequeños errores de flotabilidad pueden distorsionar significativamente la pendiente de una curva cinética, lo que lleva a conclusiones incorrectas sobre el mecanismo de oxidación.

La consistencia es crítica

El experimento en blanco debe imitar exactamente el experimento real. Debe utilizar las mismas tasas de flujo de gas y perfiles de temperatura que su ejecución de muestra. Si las condiciones difieren, la resta será inexacta, introduciendo nuevos errores en lugar de eliminar los antiguos.

Tomar la decisión correcta para su objetivo

Para garantizar que sus mediciones de crecimiento de óxido sean defendibles, aplique el siguiente enfoque a su diseño experimental.

- Si su enfoque principal son las cinéticas de alta precisión: Ejecute un control en blanco nuevo para cada perfil de temperatura distinto para tener en cuenta los comportamientos de flotabilidad específicos.

- Si su enfoque principal es determinar las constantes de velocidad: Asegúrese de restar los datos en blanco de los datos brutos antes de calcular cualquier constante lineal o parabólica para evitar distorsiones matemáticas.

Los datos sin un control en blanco no son una medición de su muestra; son una medición del entorno de su horno.

Tabla resumen:

| Factor | Impacto en la medición | Cómo lo corrige el control en blanco |

|---|---|---|

| Efecto de flotabilidad | Los cambios en la densidad del gas crean ganancias/pérdidas de masa falsas. | Cuantifica la elevación aerodinámica para la resta matemática. |

| Deriva térmica | Las fluctuaciones de temperatura causan inestabilidad en la balanza. | Captura el ruido mecánico para aislar los cambios químicos reales. |

| Precisión de los datos | Los datos brutos incluyen artefactos ambientales. | Filtra los errores sistémicos para revelar las curvas de oxidación reales. |

| Constantes de velocidad | Resultados lineales/parabólicos sesgados. | Valida las constantes basándolas en datos cinéticos corregidos. |

Elimine los errores de medición con las soluciones de precisión KINTEK

No permita que la flotabilidad y la deriva térmica comprometan la integridad de su investigación. KINTEK proporciona equipos de procesamiento térmico líderes en la industria diseñados para una máxima estabilidad y precisión científica.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum y CVD, junto con hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables para satisfacer sus necesidades experimentales únicas. Ya sea que esté midiendo el crecimiento de óxido o desarrollando nuevos materiales, nuestros sistemas brindan el entorno controlado necesario para datos defendibles.

¿Listo para mejorar el rendimiento de su laboratorio? ¡Contacte a KINTEK hoy mismo para discutir sus requisitos de horno personalizados!

Guía Visual

Referencias

- M.S. Archana, S. Ningshen. Initial Stage Oxidation of 304HCu Stainless Steel in Oxygen Environment. DOI: 10.1007/s12666-024-03478-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué es necesario el control de temperatura escalonado en una placa calefactora de laboratorio para secar las capas activas del sensor? Mejora la precisión

- ¿Qué efecto tiene el equipo de enfriamiento por temple al agua en la microestructura de Invar 36? Análisis de expertos

- Condiciones del proceso para experimentos térmicos de revestimiento de HEA: Garantizando la estabilidad a 800 °C y la resistencia durante 1680 horas.

- ¿Cuál es la función específica de los dispositivos eléctricos de calefacción de laboratorio en el almacenamiento de hidrógeno en estado sólido? Optimizar la gestión térmica

- ¿Cuál es el papel de una autoclave de acero inoxidable de alta temperatura en la síntesis de ferrita de cobre (CuFe2O4)?

- ¿Por qué es crítico el control de temperatura de alta precisión de la base calefactora durante la pirólisis por pulverización de FTO? Maximizar la calidad de la película

- ¿Por qué se utiliza gas argón de alta pureza para purgar el horno? Garantice la precisión en las pruebas de cinética de oxidación TGA

- ¿Cuál es la función de una artesa calentada en un sistema de producción de polvo metálico? Optimizar el flujo y la consistencia térmica