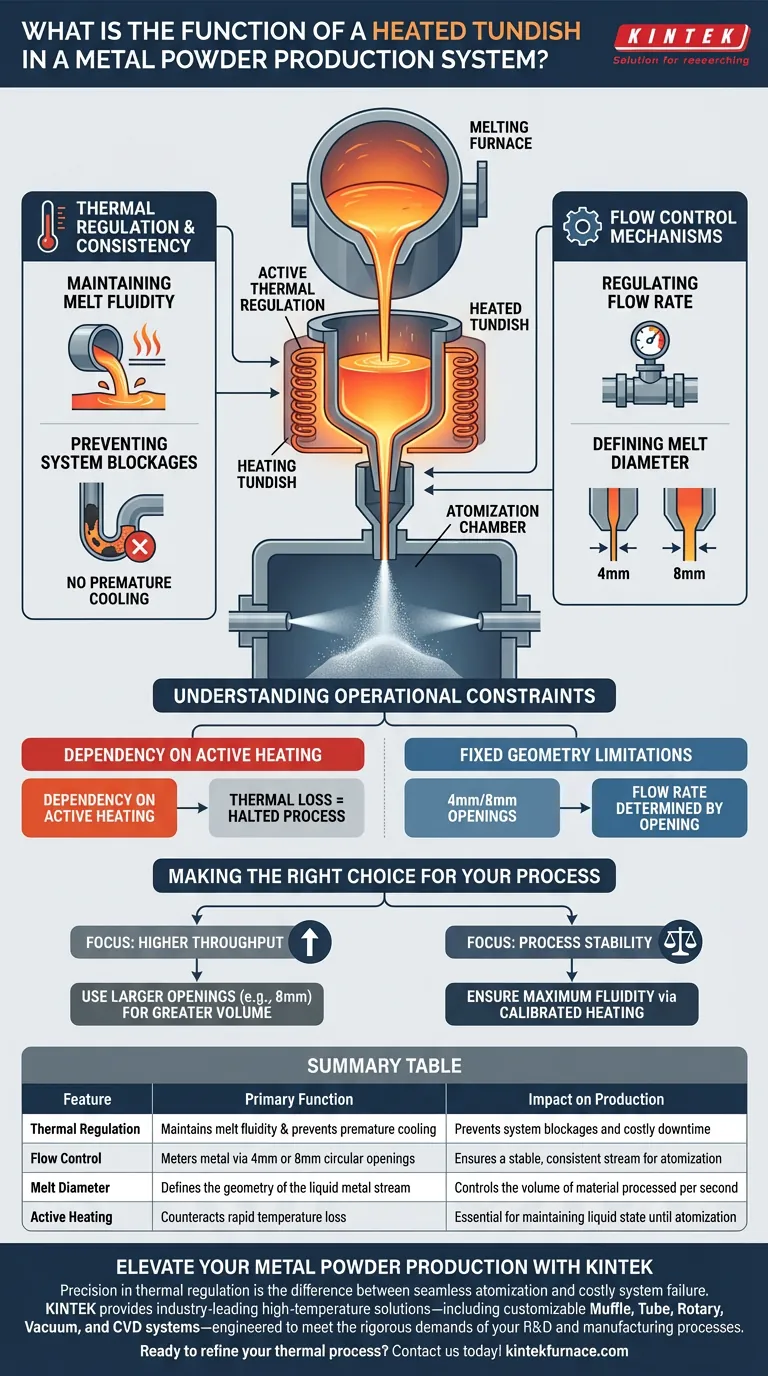

En un sistema de producción de polvo metálico, la artesa calentada sirve como un recipiente de distribución especializado situado directamente encima de la cámara de atomización. Actúa como un depósito temporal que controla estrictamente tanto la temperatura como el caudal del metal fundido al entrar en la zona de procesamiento.

La artesa calentada funciona como un regulador crítico, tendiendo un puente entre la fusión a granel y la atomización. Al mantener activamente la energía térmica, garantiza que el metal permanezca lo suficientemente fluido como para pasar de manera constante a través de aberturas precisas, evitando las obstrucciones del sistema que ocurren con el enfriamiento prematuro.

Regulación Térmica y Consistencia

Mantenimiento de la Fluidez del Fusión

El principal desafío en el movimiento del metal fundido es la rápida pérdida de temperatura, que conduce a la solidificación. El elemento calefactor de la artesa contrarresta esto manteniendo el metal a una temperatura específica y constante. Esto asegura que el material mantenga la fluidez necesaria para moverse por el sistema sin vacilaciones.

Prevención de Obstrucciones del Sistema

Si el metal fundido se enfría antes de llegar a la zona de atomización, puede solidificarse y obstruir la maquinaria. La artesa calentada actúa como una salvaguardia contra este problema. Al prevenir el enfriamiento prematuro, garantiza que el metal permanezca líquido hasta que pase por la boquilla, evitando costosas paradas de producción.

Mecanismos de Control de Flujo

Regulación del Caudal

Más allá de la temperatura, la artesa es responsable de la velocidad a la que el metal entra en la cámara de atomización. Utiliza aberturas circulares precisas en la parte inferior del recipiente para dosificar el líquido. Este control mecánico es esencial para crear un flujo de material estable.

Definición del Diámetro de Fusión

La geometría física de la salida de la artesa dicta las características iniciales del flujo de metal. El sistema suele emplear tamaños de abertura específicos, como diámetros de 4 mm u 8 mm. Estas dimensiones influyen directamente en el volumen de metal expuesto al proceso de atomización en un momento dado.

Comprensión de las Restricciones Operativas

La Dependencia de la Calefacción Activa

La eficacia del sistema depende totalmente de la capacidad de calentamiento de la artesa. Si la función de calentamiento falla o fluctúa, la fluidez de la fusión se ve comprometida de inmediato. Esto crea un único punto de fallo donde la pérdida de calor provoca la detención del proceso.

Limitaciones de Geometría Fija

El caudal está determinado por el diámetro fijo de la abertura (por ejemplo, 4 mm u 8 mm). Esto significa que cambiar las características de flujo a menudo requiere un cambio físico en la configuración de la artesa. No se puede alterar drásticamente el volumen de material sin cambiar el tamaño de la abertura.

Tomando la Decisión Correcta para Su Proceso

Al configurar los parámetros de su artesa, debe equilibrar su necesidad de volumen con su necesidad de control de flujo.

- Si su enfoque principal es una mayor producción: las configuraciones estructurales con aberturas más grandes, como 8 mm, permiten procesar un mayor volumen de material rápidamente.

- Si su enfoque principal es la estabilidad del proceso: asegúrese de que los elementos calefactores estén calibrados para mantener la máxima fluidez, ya que esta es la principal defensa contra las obstrucciones, independientemente del tamaño de la boquilla.

Una artesa calentada no es solo un contenedor; es el guardián térmico y mecánico del proceso de atomización.

Tabla Resumen:

| Característica | Función Principal | Impacto en la Producción |

|---|---|---|

| Regulación Térmica | Mantiene la fluidez de la fusión y previene el enfriamiento prematuro | Previene obstrucciones del sistema y costosas paradas |

| Control de Flujo | Dosifica el metal a través de aberturas circulares de 4 mm u 8 mm | Garantiza un flujo estable y consistente para la atomización |

| Diámetro de Fusión | Define la geometría del flujo de metal líquido | Controla el volumen de material procesado por segundo |

| Calefacción Activa | Contrarresta la rápida pérdida de temperatura | Esencial para mantener el estado líquido hasta la atomización |

Mejore Su Producción de Polvo Metálico con KINTEK

La precisión en la regulación térmica es la diferencia entre una atomización sin problemas y un costoso fallo del sistema. KINTEK ofrece soluciones de alta temperatura líderes en la industria, incluidos sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD personalizables, diseñados para cumplir con las rigurosas demandas de sus procesos de I+D y fabricación.

Ya sea que necesite optimizar la fluidez de la fusión o requiera una configuración de horno a medida, nuestro equipo de expertos está listo para ofrecer la fiabilidad que su laboratorio merece.

¿Listo para refinar su proceso térmico? ¡Contáctenos hoy mismo para discutir sus necesidades únicas!

Guía Visual

Referencias

- С. М. Фролов, T. V. Dudareva. Metal Powder Production by Atomization of Free-Falling Melt Streams Using Pulsed Gaseous Shock and Detonation Waves. DOI: 10.3390/jmmp9010020

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cuáles son las funciones técnicas de los gases portadores en VTD? Control de Deposición por Transporte de Vapor Maestro

- ¿Cómo influyen los parámetros del proceso del equipo de fundición por agitación en la resistencia al desgaste de los compuestos de matriz de aluminio?

- ¿Cuál es el propósito de mantener un ambiente de 70°C en los experimentos con Li-NASICON? Acelere su investigación de baterías

- ¿Por qué es necesario el proceso de temple al agua para las aleaciones de alta entropía? Domine la pureza de fase y la integridad microestructural

- ¿Por qué se utiliza papel de aluminio durante la selenización y carbonización? Optimice la síntesis de nanopartículas de ZnSe

- ¿Por qué es esencial un sistema de control de flujo de nitrógeno para el biochar? Logre una pirólisis precisa y rendimientos de carbono de alta calidad

- ¿Qué papel juega una autoclave de acero inoxidable revestida de teflón en la síntesis hidrotermal de catalizadores PtLaOx@S-1?

- ¿Cuáles son las ventajas de ahorro de energía de usar un sistema SHS para carburo de tungsteno? Reduzca los costos de energía hasta en un 90%