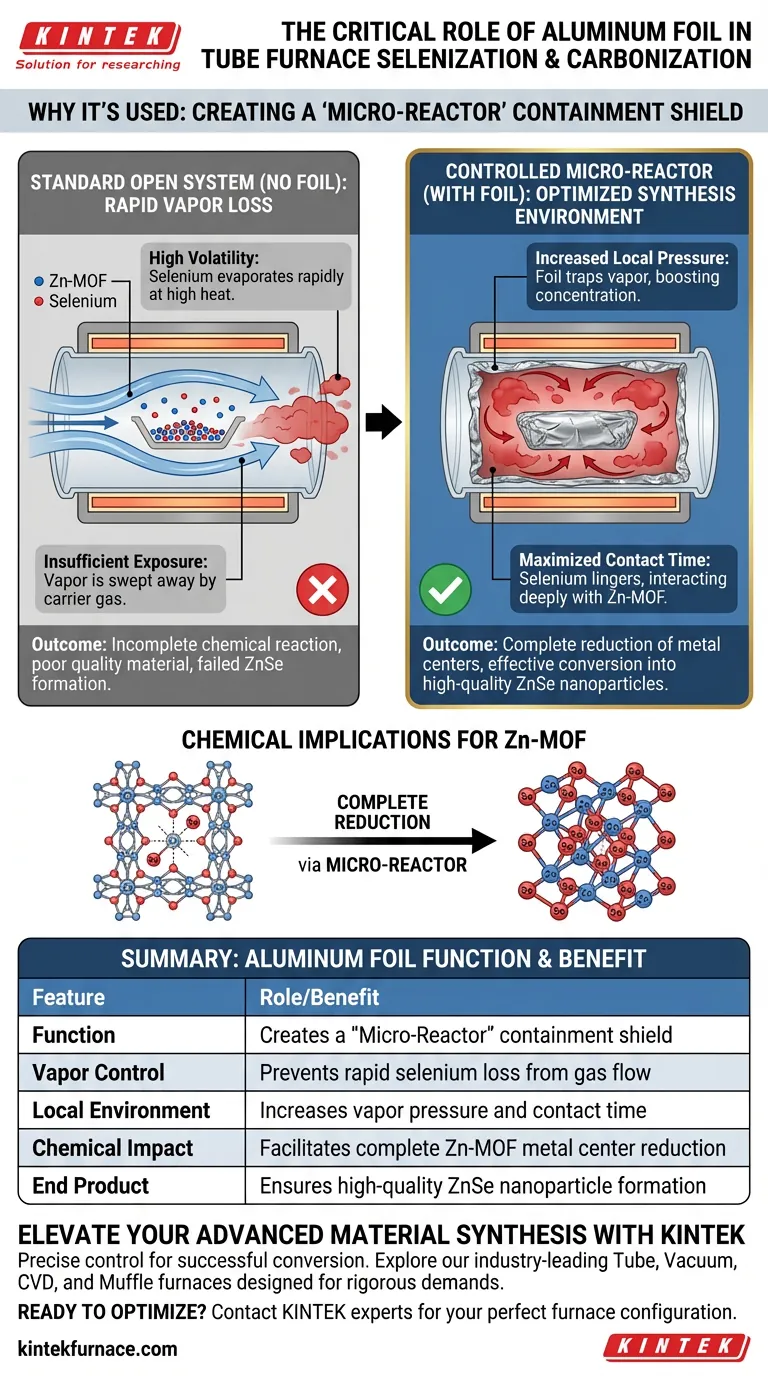

El papel de aluminio funciona como un escudo de contención crítico dentro del horno tubular para regular la volatilidad del selenio. Al envolver los precursores en papel de aluminio, transforma un tratamiento térmico abierto estándar en un entorno de síntesis controlado y de alta presión que evita la pérdida de reactivos.

Al actuar como un "microreactor", el papel de aluminio atrapa el vapor de selenio para aumentar la presión local y prolongar el tiempo de contacto. Esto asegura la reducción completa de los centros metálicos en las estructuras de Zn-MOF, facilitando su conversión efectiva en nanopartículas de ZnSe.

El Desafío de la Volatilidad

Gestión de la Rápida Pérdida de Vapor

El selenio es muy volátil a las altas temperaturas requeridas para la carbonización y la selenización. En una configuración estándar de horno tubular, el gas portador normalmente barrería estos vapores rápidamente.

La Consecuencia de los Sistemas Abiertos

Sin una barrera física, la concentración de vapor de selenio alrededor de la muestra disminuye demasiado rápido. Esta exposición insuficiente conduce a reacciones químicas incompletas y a una mala calidad del material.

El Mecanismo de "Micro-reactor"

Aumento de la Presión Local

El papel de aluminio crea un espacio confinado alrededor de la muestra, a menudo denominado microreactor. A medida que el selenio genera vapor, el papel de aluminio lo atrapa, aumentando significativamente la presión de vapor local alrededor del material objetivo.

Maximización del Tiempo de Contacto

Este confinamiento obliga al vapor de selenio a permanecer en contacto directo con el material precursor. En lugar de escapar corriente abajo, el reactivo permanece disponible para interactuar con la estructura durante el tratamiento térmico.

Implicaciones Químicas para el Zn-MOF

Objetivo de los Centros Metálicos

El objetivo principal de esta técnica es influir en la estructura del Zn-MOF (Metal-Organic Framework de Zinc). El vapor de selenio atrapado se ve obligado a interactuar profundamente con los centros metálicos del marco.

Facilitación de la Reducción Completa

El entorno de alta presión asegura que los iones metálicos se reduzcan por completo. Esta intensa interacción es necesaria para impulsar la conversión química de un estado precursor a nanopartículas estables de ZnSe (Selenuro de Zinc).

Comprendiendo los Compromisos

Contención vs. Flujo

Si bien el horno tubular proporciona un flujo continuo de gas inerte, el papel de aluminio interrumpe deliberadamente este flujo a nivel de la muestra. Usted está priorizando la densidad de reactivos sobre el intercambio de gases para el área específica de síntesis.

La Necesidad de la Barrera

Omitir el papel de aluminio no es simplemente menos eficiente; a menudo resulta en una falla en la síntesis del material objetivo. Sin el efecto de microreactor, la conversión a nanopartículas de ZnSe puede ser parcial o inexistente debido a la escasez de reactivos.

Tomando la Decisión Correcta para su Síntesis

Para lograr nanopartículas semiconductoras de alta calidad, es esencial aplicar esta estrategia de contención.

- Si su enfoque principal es la Conversión Química: Utilice el envoltorio de papel de aluminio para garantizar una alta presión de vapor local, asegurando que los precursores de Zn-MOF se conviertan completamente en ZnSe.

- Si su enfoque principal es la Gestión de Vapor: Confíe en el papel de aluminio para actuar como un amortiguador físico, evitando el rápido agotamiento del selenio antes de que la reacción esté completa.

Esta simple adición transforma la termodinámica de su horno, asegurando que sus precursores reaccionen en lugar de evaporarse.

Tabla Resumen:

| Característica | Función del Papel de Aluminio |

|---|---|

| Función | Crea un escudo de contención de "Micro-reactor" |

| Control de Vapor | Evita la rápida pérdida de selenio del flujo de gas portador |

| Entorno Local | Aumenta la presión de vapor y el tiempo de contacto del reactivo |

| Impacto Químico | Facilita la reducción completa de los centros metálicos de Zn-MOF |

| Producto Final | Asegura la formación de nanopartículas de ZnSe de alta calidad |

Mejore su Síntesis de Materiales Avanzados con KINTEK

El control preciso de la atmósfera es la diferencia entre una conversión química exitosa y una síntesis fallida. KINTEK ofrece hornos tubulares, de vacío, CVD y mufla líderes en la industria, diseñados para cumplir con las rigurosas demandas de la investigación de selenización y carbonización.

Respaldados por I+D experta y fabricación de clase mundial, nuestros sistemas ofrecen la estabilidad y uniformidad de temperatura requeridas para sus experimentos de microreactor más sensibles. Ya sea que esté desarrollando nanopartículas de ZnSe o estructuras MOF complejas, nuestros hornos de alta temperatura de laboratorio son completamente personalizables para sus necesidades únicas de procesamiento térmico.

¿Listo para optimizar el rendimiento de su laboratorio? Contacte a KINTEK hoy mismo para consultar con nuestros expertos sobre la configuración perfecta del horno para sus objetivos de investigación.

Guía Visual

Referencias

- Ying Wang, Yun Wang. <i>In‐situ</i> confining selenium within bubble – like carbon nanoshells for ultra‐stable Li−Se batteries. DOI: 10.1002/chem.202304114

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuáles son los objetivos de la agitación por fusión y el tratamiento de aislamiento durante el proceso de preparación de la superaleación maestra Al-5Er-Ti?

- ¿Cómo soporta una plataforma experimental de temperatura controlada las pruebas de estabilidad de memristores de Mn3O4?

- ¿Cómo contribuye el diseño de hornos industriales especializados para la producción de hidrógeno a la extensión de su vida útil?

- ¿Cómo difieren los métodos de enfriamiento por temple en agua y por enfriamiento en horno en su aplicación a las aleaciones de alta entropía? Perspectivas de expertos

- ¿Cuáles son las ventajas de usar un horno de zona flotante óptica para VNbMoTaW? Lograr una homogeneización de ultra alta pureza

- ¿Qué ventajas ofrece un horno de vacío sobre un horno estándar para películas de MXeno V2CTx? Proteja la calidad de su material

- ¿Cuál es el papel de los hornos eléctricos en la reducción directa del hierro? Impulsando el Futuro de la Metalurgia Verde

- ¿Por qué se requiere un horno de laboratorio para secar muestras a 80 °C para MoO3/Ti-Felt? Garantizar la integridad estructural del electrodo