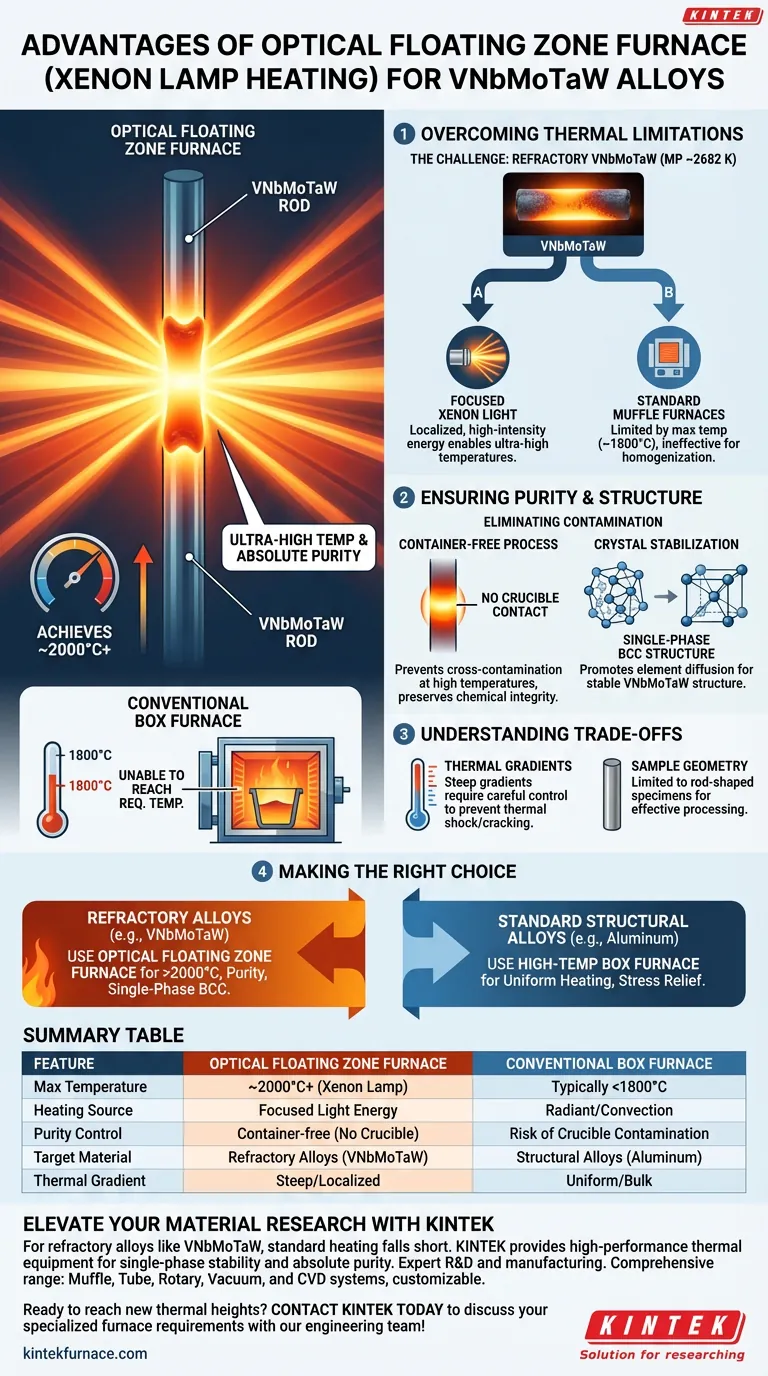

La principal ventaja de utilizar un horno de zona flotante óptica con calentamiento por lámpara de xenón es su capacidad para alcanzar temperaturas de recocido ultra altas manteniendo una pureza absoluta del material. A diferencia de los hornos de laboratorio convencionales, que no pueden alcanzar los ~2000 °C requeridos para las aleaciones de VNbMoTaW, este método utiliza luz enfocada para inducir la difusión de elementos y estabilizar la estructura cúbica centrada en el cuerpo (BCC) monofásica de la aleación sin usar un crisol.

El punto de fusión extremo de VNbMoTaW (aproximadamente 2682 K) hace que los hornos de mufla estándar sean ineficaces para la homogeneización. El calentamiento con lámpara de xenón resuelve esto al proporcionar una fuente de energía enfocada y de alta intensidad que procesa el material localmente, eliminando la contaminación del contenedor y asegurando la formación de una estructura cristalina estable.

Superando las limitaciones térmicas

El desafío de las aleaciones refractarias

VNbMoTaW es una aleación refractaria con un punto de fusión excepcionalmente alto de aproximadamente 2682 K. Los equipos de tratamiento térmico convencionales, como los hornos de caja utilizados para aleaciones de aluminio (por ejemplo, AA6061 a 415 °C), simplemente no pueden alcanzar las temperaturas necesarias para afectar este material.

Alcanzando temperaturas de homogeneización

Para recocer adecuadamente VNbMoTaW, las temperaturas a menudo deben acercarse a los 2000 °C. Los hornos de mufla de laboratorio estándar generalmente no pueden mantener estos niveles térmicos.

El poder de la luz de xenón enfocada

Un horno de zona flotante óptica utiliza lámparas de xenón de alta potencia para eludir los límites de calentamiento estándar. Al concentrar la energía lumínica en una zona específica de la muestra, genera el calor intenso y localizado necesario para procesar materiales con puntos de fusión ultra altos.

Garantizando la pureza y la estructura

Eliminación de la contaminación del contenedor

Una ventaja fundamental del método de zona flotante es que es un proceso "sin contenedor". Debido a que el material se calienta localmente mientras está suspendido o soportado por sus propias secciones sólidas, no hay contacto con un crisol o recipiente.

Prevención de impurezas

A temperaturas cercanas a los 2000 °C, la mayoría de las aleaciones se vuelven altamente reactivas y atacarían químicamente o absorberían impurezas de un crisol estándar. El calentamiento con lámpara de xenón previene esta contaminación cruzada, preservando la integridad química de la aleación VNbMoTaW.

Estabilización de la estructura cristalina

El objetivo final de este recocido a alta temperatura es la homogeneización. El calor enfocado promueve eficazmente la difusión de elementos dentro de la aleación, lo que resulta en una estructura cúbica centrada en el cuerpo (BCC) monofásica y estable.

Comprender los compromisos

Gestión de gradientes térmicos

Si bien el calentamiento localizado es potente, crea fuertes gradientes de temperatura en comparación con el entorno uniforme de un horno de caja. Para aleaciones frágiles como VNbMoTaW, esto requiere un control cuidadoso para evitar el choque térmico o el agrietamiento durante el enfriamiento.

Restricciones de geometría de la muestra

A diferencia de los hornos de caja que pueden aceptar varias formas, los hornos de zona flotante suelen requerir muestras en forma de varilla. Esto limita la geometría del material que puede procesar de manera efectiva.

Tomando la decisión correcta para su objetivo

Para seleccionar el método de calentamiento correcto, evalúe las propiedades físicas de su sistema de aleación específico.

- Si su enfoque principal son las aleaciones refractarias (por ejemplo, VNbMoTaW): Debe utilizar un horno de zona flotante óptica para alcanzar ~2000 °C y lograr una estructura BCC monofásica pura sin contaminación del crisol.

- Si su enfoque principal son las aleaciones estructurales estándar (por ejemplo, Aluminio AA6061): Debe utilizar un horno de caja de alta temperatura para garantizar un calentamiento uniforme del volumen y una liberación de tensión precisa a temperaturas más bajas.

Elija el método que se alinee con el punto de fusión y la reactividad de su material para garantizar la integridad estructural.

Tabla resumen:

| Característica | Horno de zona flotante óptica | Horno de caja convencional |

|---|---|---|

| Temperatura máxima | ~2000 °C+ (lámpara de xenón) | Típicamente <1800 °C |

| Fuente de calentamiento | Energía lumínica enfocada | Radiante/Convección |

| Control de pureza | Sin contenedor (sin crisol) | Riesgo de contaminación del crisol |

| Material objetivo | Aleaciones refractarias (VNbMoTaW) | Aleaciones estructurales (Aluminio) |

| Gradiente térmico | Pronunciado/Localizado | Uniforme/Volumétrico |

Mejore su investigación de materiales con KINTEK

Para aleaciones refractarias como VNbMoTaW, las soluciones de calentamiento estándar se quedan cortas. KINTEK proporciona el equipo térmico de alto rendimiento necesario para lograr la estabilidad monofásica y la pureza absoluta. Respaldado por I+D y fabricación de expertos, KINTEK ofrece una gama completa de soluciones de laboratorio, incluidos sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos personalizables para sus necesidades metalúrgicas únicas.

¿Listo para alcanzar nuevas alturas térmicas? ¡Contacte a KINTEK hoy mismo para discutir sus requisitos de horno especializados con nuestro equipo de ingeniería!

Guía Visual

Referencias

- Tomohito Tsuru, Haruyuki Inui. Intrinsic factors responsible for brittle versus ductile nature of refractory high-entropy alloys. DOI: 10.1038/s41467-024-45639-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué papel juega el ácido fosfórico (H3PO4) durante la etapa de activación química de la serrín? Aumenta la porosidad y la eficiencia

- ¿Por qué es fundamental un sistema de control de temperatura de precisión para proteger los sustratos flexibles? Dominio del confinamiento térmico

- ¿Por qué se requiere un horno de secado de temperatura constante de precisión para el proceso de modificación por impregnación del carbón activado?

- ¿Por qué una proporción de KOH de 1:4 y 1000 °C son esenciales para la activación química? Logrando un área superficial ultra alta

- ¿Por qué un horno de secado de laboratorio debe someterse a una etapa de precalentamiento? Asegure datos precisos de secado de semillas de mango

- ¿Cuál es la función principal de un horno eléctrico de grado industrial para el hormigón? Optimizar pruebas de materiales a alta temperatura

- ¿Cuál es la función de un entorno de calentamiento estable y del etilenglicol en la síntesis de nanopartículas de oro? Lograr Precisión

- ¿Qué industrias utilizan comúnmente los hornos de lote? Esencial para la aeroespacial, médica y electrónica