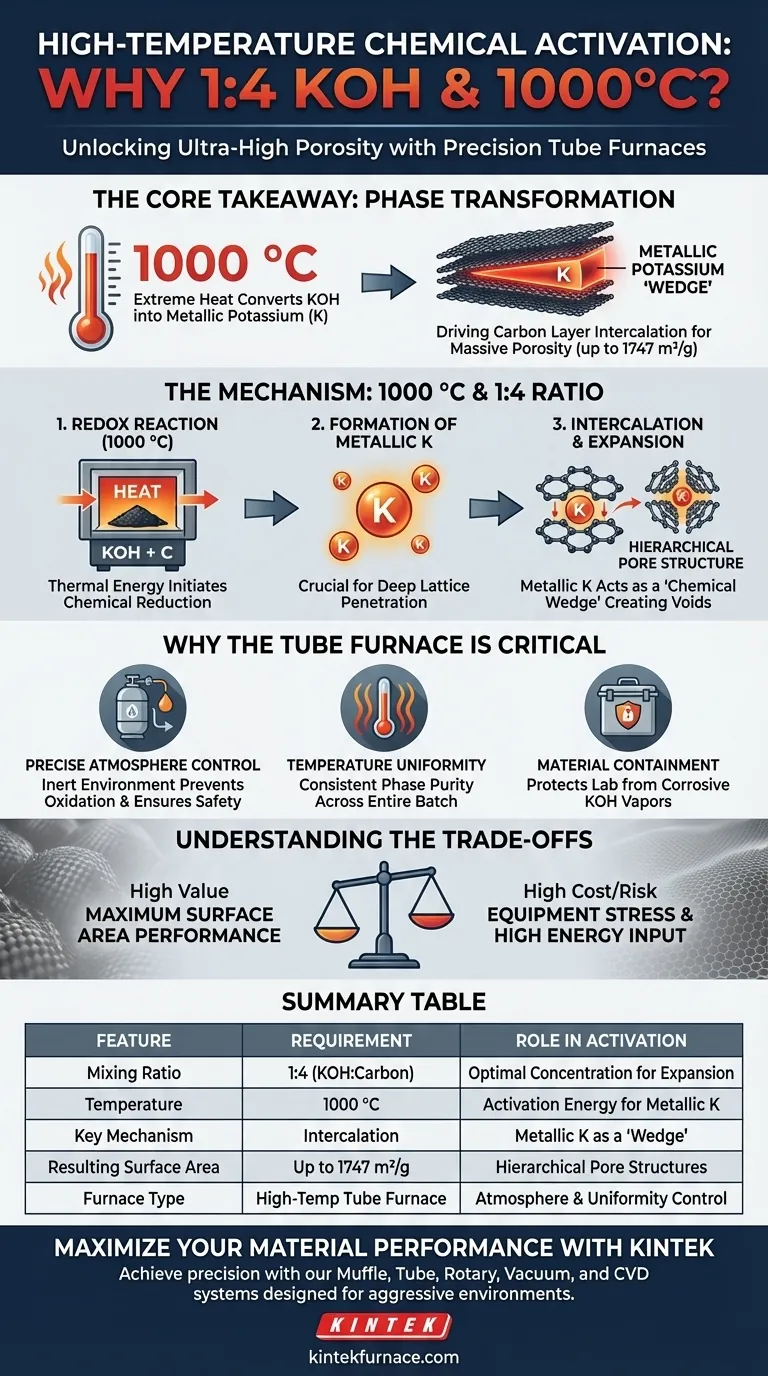

La combinación de una relación de mezcla de 1:4 de KOH y un ambiente de 1000 °C se debe a la necesidad de inducir una transformación química específica y agresiva que no puede ocurrir a temperaturas o concentraciones más bajas.

A 1000 °C, el ambiente desencadena una poderosa reacción redox donde el KOH se reduce químicamente a potasio metálico. Este potasio metálico se intercala forzosamente (se inserta) entre las capas de carbono de su material, expandiendo físicamente la red. Este proceso extremo es el principal mecanismo para generar estructuras de poros jerárquicas y lograr áreas superficiales específicas ultra altas (hasta 1747 m²/g).

Conclusión Clave La necesidad de estas condiciones extremas radica en la transformación de fase: el calor de 1000 °C proporciona la energía de activación para convertir el KOH en potasio metálico. Este agente metálico actúa como una "cuña química", separando las capas de carbono para crear la porosidad masiva requerida para la adsorción de iones de alto rendimiento.

El Mecanismo de Activación a Alta Temperatura

Impulsando la Reacción Redox

El punto de ajuste de 1000 °C no es arbitrario; proporciona la energía de activación térmica requerida para iniciar una fuerte reacción redox entre el material carbonizado y el KOH.

Por debajo de este umbral de temperatura, la reacción puede permanecer incompleta o superficial. La alta energía térmica asegura que la cinética química sea lo suficientemente rápida para procesar completamente el material dentro de la zona de calentamiento del horno.

Formación de Potasio Metálico

El evento químico crítico definido por estas condiciones es la reducción del Hidróxido de Potasio (KOH) a potasio metálico.

Este cambio de fase es esencial porque el KOH iónico reacciona de manera diferente al potasio metálico. Es la forma metálica la que posee la capacidad única de penetrar profundamente en la estructura de la red de carbono.

Intercalación y Expansión de Poros

Una vez generado, el potasio metálico se intercala en las capas de carbono.

Imagine este proceso como inflar un globo dentro de una pila de papel. El potasio fuerza la separación de las capas de carbono, causando una expansión significativa de la red. Cuando el potasio se lava posteriormente, deja atrás una compleja red de vacíos, lo que resulta en una estructura de poros jerárquica.

Por qué el Horno Tubular es Crítico

Control Preciso de la Atmósfera

Los datos suplementarios señalan que los hornos tubulares ofrecen atmósferas ajustables (vacío, gases reductores o inertes).

Esto es vital cuando se trabaja con potasio metálico a 1000 °C. El horno le permite mantener un ambiente estrictamente controlado (probablemente inerte) para evitar que el potasio metálico se oxide prematuramente o reaccione explosivamente con aire no controlado, garantizando la seguridad y pureza química del proceso.

Uniformidad de Temperatura

Lograr una estructura de poros consistente requiere que cada gramo de la mezcla experimente exactamente la misma temperatura.

Los hornos tubulares de alta temperatura utilizan controladores PID avanzados y elementos calefactores específicos (como SiC o MoSi2) para garantizar una alta uniformidad de temperatura. Esto garantiza que la pureza de fase y las modificaciones de la estructura cristalina sean consistentes en todo el lote de muestra.

Contención de Materiales

Calentar álcalis corrosivos como el KOH a 1000 °C presenta desafíos significativos de contención.

Los hornos tubulares están diseñados con materiales de tubo específicos (como alúmina o aleaciones especializadas) y mecanismos de puerta seguros. Este aislamiento protege el entorno del laboratorio y los elementos calefactores de los vapores corrosivos generados durante el proceso de activación.

Entendiendo las Compensaciones

Estrés y Corrosión del Equipo

Aunque es necesario para la activación, 1000 °C es un ambiente agresivo para los componentes del horno.

Los vapores de KOH son altamente corrosivos para muchas cerámicas y elementos calefactores. Incluso con un horno tubular robusto, la vida útil del tubo (cuarzo, alúmina o aleación) puede reducirse debido a la severidad del ataque químico requerido para lograr una alta área superficial.

Energía y Eficiencia

Alcanzar y mantener 1000 °C requiere una entrada de energía significativa.

Si bien el horno está diseñado para ser eficiente con ciclos de calentamiento rápidos, el proceso requiere mucha energía. Está intercambiando eficiencia energética por rendimiento máximo de área superficial.

Tomando la Decisión Correcta para Su Objetivo

Al configurar su protocolo de activación, considere los requisitos específicos de su objetivo final:

- Si su enfoque principal es el Área Superficial Máxima: Adhiérase al protocolo de 1000 °C para asegurar la conversión completa a potasio metálico y la máxima expansión de la red (hasta 1747 m²/g).

- Si su enfoque principal es la Seguridad del Proceso y la Longevidad del Equipo: Asegúrese de que el material de su tubo sea químicamente resistente a los vapores alcalinos a altas temperaturas y verifique que sus capacidades de purga de gas funcionen completamente.

- Si su enfoque principal es la Reproducibilidad: Confíe en el controlador PID del horno tubular para mantener una estricta uniformidad, ya que incluso ligeras caídas de temperatura inhibirán la formación de la "cuña" de potasio metálico.

En última instancia, el ambiente de 1000 °C es el precio energético que paga para convertir el KOH en la herramienta de potasio metálico necesaria para tallar físicamente una porosidad ultra alta.

Tabla Resumen:

| Característica | Requisito | Rol en la Activación |

|---|---|---|

| Relación de Mezcla | 1:4 (KOH:Carbono) | Proporciona concentración química óptima para la expansión de la red |

| Temperatura | 1000 °C | Proporciona energía de activación para reducir el KOH a potasio metálico |

| Mecanismo Clave | Intercalación | El potasio metálico actúa como una 'cuña' para expandir las capas de carbono |

| Área Superficial Resultante | Hasta 1747 m²/g | Crea estructuras de poros jerárquicas para la adsorción de iones |

| Tipo de Horno | Horno Tubular de Alta Temperatura | Asegura el control de atmósfera inerte y la uniformidad térmica |

Maximice el Rendimiento de Su Material con KINTEK

Logre precisión en cada ciclo de activación con las soluciones de alta temperatura líderes en la industria de KINTEK. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de Mufla, Tubulares, Rotatorios, de Vacío y CVD diseñados para resistir los entornos químicos más agresivos, incluida la activación con KOH. Ya sea que necesite diseños de hornos personalizables o una uniformidad de temperatura superior para la investigación de su laboratorio, KINTEK ofrece la durabilidad y el control que requiere.

¿Listo para escalar su síntesis de materiales? ¡Contacte a nuestros expertos hoy mismo para encontrar el horno personalizable perfecto para sus necesidades únicas!

Guía Visual

Referencias

- Dipendu Saha, David Young. Nanoporous Carbons from Hydrothermally Treated Alga: Role in Batch and Continuous Capacitive Deionization (CDI). DOI: 10.3390/molecules30132848

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cuáles son los objetivos técnicos principales del recocido de la aleación CoCrFeMnNi? Dominar la recristalización y el control de fases

- ¿Por qué el papel de niobio se envuelve alrededor de las bridas de la cavidad de niobio? Proteja sus sellos UHV durante el tratamiento térmico

- ¿Qué papel juega una atmósfera reactiva como el nitrógeno en el Sinterizado Flash por Plasma (PFS)? Mejora del Tratamiento Superficial del Dióxido de Titanio

- ¿Por qué es importante la uniformidad de la película en la fabricación de semiconductores? Garantizar un alto rendimiento del dispositivo y rendimiento

- ¿Cuáles son las ventajas de utilizar un horno de secado al vacío para precursores sobre papel de carbono? Maximizar el rendimiento del material

- ¿Cómo facilita un sistema de control de temperatura preciso la conversión de HDPE? Optimice la eficiencia de su pirólisis catalítica

- ¿Cuáles son las ventajas de usar un horno de reacción de microondas multimodo personalizado? Acelera la velocidad de síntesis en un 90%

- ¿Cómo ayudan los resúmenes técnicos digitales a la comunidad científica? Descubriendo información sobre hornos de alta temperatura de laboratorio