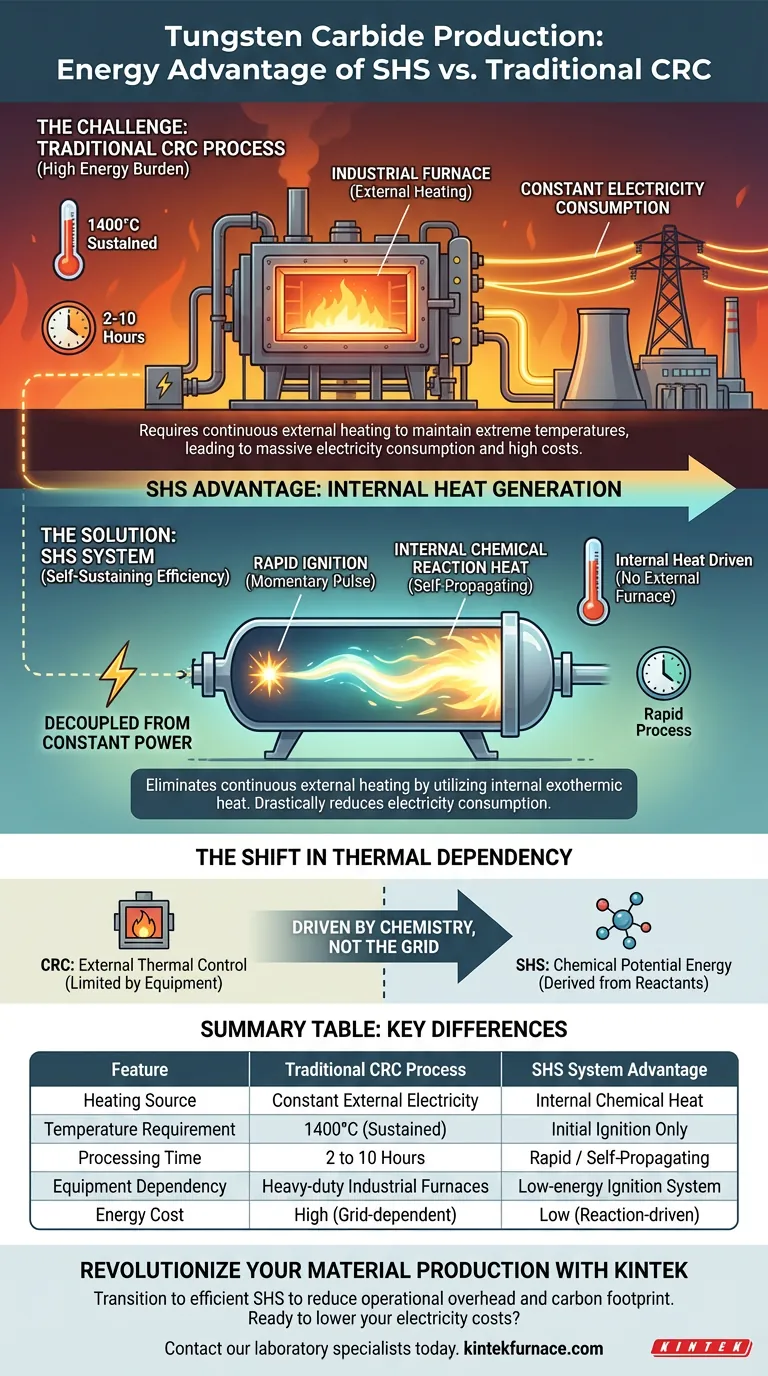

La principal ventaja de ahorro de energía del sistema de Síntesis Auto-propagante a Alta Temperatura (SHS) radica en su capacidad para eliminar el requisito de calentamiento externo continuo. Al utilizar el calor interno generado por la propia reacción química, la SHS reduce drásticamente el consumo de electricidad en comparación con los métodos tradicionales que dependen de hornos industriales de alto consumo energético.

Conclusión Clave: El proceso tradicional de Calcinación-Reducción-Carburación (CRC) es una carga energética, que requiere que los hornos mantengan 1400 °C durante hasta 10 horas. En marcado contraste, el sistema SHS solo requiere un pulso momentáneo de electricidad para la ignición; el proceso se vuelve autosostenible a través del calor químico interno, desacoplando efectivamente la producción del consumo constante de energía.

Las Demandas Energéticas del Proceso CRC Tradicional

Para comprender la eficiencia de la SHS, es necesario examinar primero la pesada carga energética requerida por el proceso tradicional de Calcinación-Reducción-Carburación (CRC).

Dependencia de Hornos Industriales

El método CRC depende fundamentalmente de hornos industriales a gran escala. Estas unidades consumen grandes cantidades de electricidad y deben mantenerse activas durante todo el ciclo de producción.

Temperaturas Altas Sostenidas

El proceso requiere mantener una temperatura extrema de 1400 °C. Mantener este entorno térmico contra la pérdida de calor requiere una entrada de energía significativa y constante.

Tiempo de Procesamiento Extendido

El consumo de energía se ve agravado por la duración del proceso. Los hornos deben funcionar a temperatura máxima durante 2 a 10 horas. Esta exposición prolongada al calor alto hace que el costo energético acumulado por unidad sea extremadamente alto.

La Ventaja SHS: Generación de Calor Interno

El sistema SHS invierte completamente el modelo energético utilizado en la producción de carburo de tungsteno. Cambia la fuente de calor de la maquinaria externa al propio material.

El Principio de Ignición

A diferencia del proceso CRC, la SHS no requiere que un horno esté encendido durante horas. Solo requiere una pequeña cantidad de electricidad estrictamente para la fase inicial de ignición.

Reacción Autosostenible

Una vez encendido, el sistema genera su propio calor de reacción química interna. Esta energía exotérmica es suficiente para llevar el proceso de síntesis a su finalización sin más aportaciones.

Minimización del Calentamiento Externo

Debido a que la reacción se propaga por sí misma, la necesidad de calentamiento externo se minimiza o elimina efectivamente después del inicio. Esto resulta en un método de producción que no está atado a los altos costos de electricidad asociados con el mantenimiento de entornos de 1400 °C.

El Cambio en la Dependencia Térmica

Al evaluar estos sistemas, es fundamental comprender la compensación fundamental en cómo se obtiene la energía térmica.

Dependencia Externa vs. Interna

El proceso CRC depende del control térmico externo, lo que significa que la eficiencia energética está limitada por el aislamiento y la eficiencia del equipo del horno.

Energía Potencial Química

El sistema SHS depende de la energía potencial química. La eficiencia aquí se deriva de la formulación de los reactivos en lugar de la red eléctrica. Este cambio elimina la variable del tiempo de funcionamiento del horno de la ecuación de costos energéticos.

Tomando la Decisión Correcta para su Objetivo

La elección entre estas tecnologías a menudo se reduce a la infraestructura energética y los gastos operativos.

- Si su enfoque principal es reducir los costos operativos: El sistema SHS ofrece el camino más viable al eliminar los costos de electricidad asociados con los ciclos de horno de 2 a 10 horas.

- Si su enfoque principal es reducir la dependencia de la infraestructura: El sistema SHS le permite evitar la necesidad de equipos de calefacción industrial de alta resistencia requeridos para mantener 1400 °C.

Al cambiar a SHS, pasa de un proceso impulsado por la red eléctrica a un proceso impulsado por la química.

Tabla Resumen:

| Característica | Proceso CRC Tradicional | Ventaja del Sistema SHS |

|---|---|---|

| Fuente de Calentamiento | Electricidad Externa Constante | Calor Químico Interno |

| Requisito de Temperatura | 1400 °C (Sostenido) | Solo Ignición Inicial |

| Tiempo de Procesamiento | 2 a 10 Horas | Rápido / Auto-propagante |

| Dependencia del Equipo | Hornos Industriales de Alta Resistencia | Sistema de Ignición de Baja Energía |

| Costo Energético | Alto (Dependiente de la Red) | Bajo (Impulsado por Reacción) |

Revolucione su Producción de Materiales con KINTEK

La transición de CRC de alto consumo energético a un sistema SHS eficiente puede reducir drásticamente sus gastos operativos y su huella de carbono. Respaldado por I+D y fabricación de expertos, KINTEK ofrece una suite completa de soluciones térmicas de alto rendimiento, que incluyen sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD, todos totalmente personalizables para satisfacer sus necesidades de síntesis únicas.

¿Listo para reducir sus costos de electricidad y mejorar la eficiencia de la producción?

Contacte a nuestros especialistas de laboratorio hoy mismo para encontrar el horno de alta temperatura perfecto para su próximo proyecto.

Guía Visual

Referencias

- Carbon Loss and Control for WC Synthesis through a Self-propagating High-Temperature WO3-Mg-C System. DOI: 10.1007/s11665-025-10979-z

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el propósito específico de usar un horno de laboratorio para el tratamiento de precipitados de óxido de cobre? Perspectivas de expertos

- ¿Por qué la goma de silicona conductora de alto fenilo requiere vulcanización secundaria? Guía esencial de estabilidad

- ¿Por qué se requiere un autoclave de acero inoxidable de alta presión para el carbón activado? Desbloquee la síntesis de carbono de alto rendimiento

- ¿Cuál es el propósito de utilizar una atmósfera protectora de argón durante la fundición de acero H13? Aumentar la pureza y la resistencia

- ¿Por qué es necesario utilizar un horno de secado al vacío para cátodos de grafeno poroso? Garantizar el máximo rendimiento de la batería

- ¿Por qué se requiere un control preciso de la temperatura de sobrecalentamiento? Desbloquee aleaciones nanocristalinas magnéticas blandas de alta calidad

- ¿Qué papel juega el equipo de proceso de fluoración en el pretratamiento de sales LiF-BeF2? Garantizar sustratos de alta pureza

- ¿Por qué es necesario hornear los sustratos en un horno industrial antes del recubrimiento por centrifugación con tinta de nanopartículas de plata?