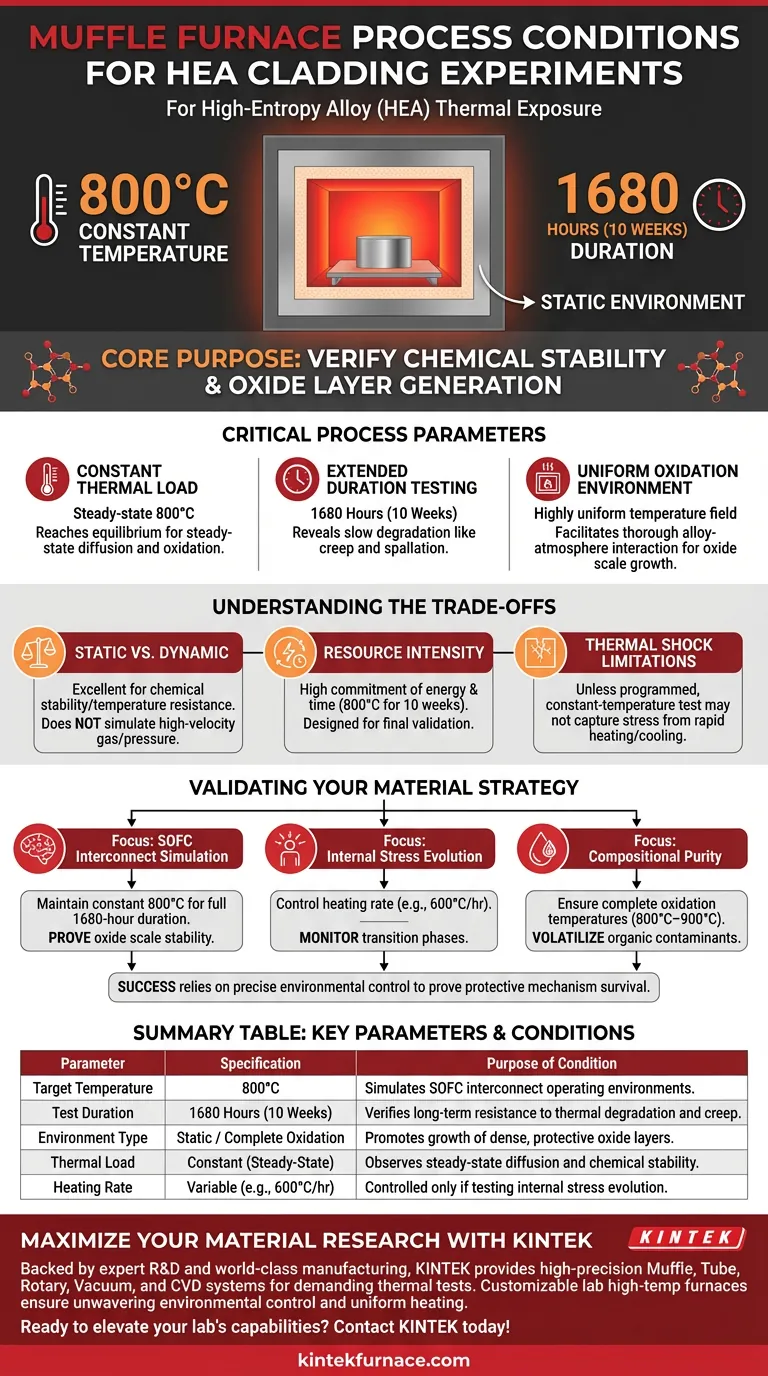

Para experimentos de revestimiento de aleaciones de alta entropía (HEA), un horno mufla proporciona un entorno estático y de temperatura constante mantenido específicamente a 800 °C durante una duración prolongada de hasta 1680 horas (aproximadamente 10 semanas). Estas rigurosas condiciones están diseñadas para simular el entorno operativo extremo de los interconectores de celdas de combustible de óxido sólido (SOFC), obligando al material a demostrar su resistencia a largo plazo a la degradación térmica.

El propósito principal de esta exposición prolongada no es simplemente la resistencia al calor, sino la verificación de la estabilidad química. El entorno del horno mufla prueba si el recubrimiento de HEA puede generar y mantener una capa de óxido densa y protectora que resista el agrietamiento y prevenga la corrosión térmica con el tiempo.

Los Parámetros Críticos del Proceso

Carga Térmica Constante

El requisito principal para estos experimentos es mantener una temperatura de estado estable de 800 °C. A diferencia de las pruebas de ciclo que fluctúan la temperatura, este proceso crea una carga térmica continua.

Esta exposición constante asegura que el material alcance el equilibrio, permitiendo a los investigadores observar los procesos de difusión y oxidación en estado estable que ocurren en las aplicaciones SOFC del mundo real.

Pruebas de Duración Prolongada

La validez de este experimento depende de la duración extrema de 1680 horas (10 semanas). Las pruebas a corto plazo a menudo no revelan mecanismos de degradación de acción lenta como la fluencia o la descamación del óxido.

Al mantener el entorno durante más de dos meses, el proceso filtra los éxitos transitorios y verifica si el recubrimiento de FeCoNiMnCu mantiene su integridad estructural sin sufrir agrietamientos inducidos por cambios de volumen.

Entorno de Oxidación Uniforme

Si bien la referencia principal se centra en el punto de ajuste de 800 °C, la naturaleza de un horno mufla garantiza un entorno de oxidación completo.

Como se señaló en aplicaciones industriales más amplias, estos hornos proporcionan un campo de temperatura altamente uniforme que facilita la interacción completa entre la superficie de la aleación y la atmósfera circundante. Esto promueve el crecimiento de la capa de óxido protectora, que es el mecanismo principal que la HEA utiliza para resistir la corrosión.

Comprender las Compensaciones

Simulación Estática vs. Dinámica

Un horno mufla estándar típicamente proporciona un entorno térmico estático. Si bien es excelente para probar la estabilidad química y la resistencia a la temperatura, no simula los flujos de gas de alta velocidad o los diferenciales de presión que se encuentran en algunos entornos de motores o celdas de combustible activos.

Intensidad de Recursos

Operar un horno a 800 °C durante 10 semanas representa un consumo significativo de energía y tiempo. Este es un protocolo de prueba de alto compromiso diseñado para la validación final en lugar de la creación rápida de prototipos o la selección inicial de materiales.

Limitaciones de Choque Térmico

A menos que se programe específicamente con una velocidad de rampa (por ejemplo, la velocidad de 600 °C/hora utilizada en otras pruebas de evolución de tensiones), una prueba estándar de temperatura constante puede no capturar las tensiones mecánicas causadas por el calentamiento o enfriamiento rápidos (choque térmico). Es estrictamente una prueba de resistencia a la temperatura de operación.

Validando Su Estrategia de Materiales

Para asegurar que su configuración experimental arroje datos relevantes, alinee los parámetros de su horno con sus objetivos de prueba específicos:

- Si su enfoque principal es la Simulación de Interconectores SOFC: Mantenga estrictamente una temperatura constante de 800 °C durante las 1680 horas completas para probar la estabilidad a largo plazo de la capa de óxido.

- Si su enfoque principal es la Evolución de Tensiones Internas: Debe controlar la velocidad de calentamiento (por ejemplo, 600 °C por hora) para monitorear cómo el material maneja las fases de transición antes de alcanzar la temperatura objetivo.

- Si su enfoque principal es la Pureza Composicional: Asegúrese de que el horno alcance temperaturas de oxidación completas (800 °C–900 °C) para volatilizar completamente cualquier contaminante orgánico, similar a los protocolos de calcinación de biomasa.

El éxito en estos experimentos depende de un control ambiental preciso e inquebrantable para demostrar que los mecanismos protectores de la aleación pueden sobrevivir a una operación indefinida.

Tabla Resumen:

| Parámetro | Especificación | Propósito de la Condición |

|---|---|---|

| Temperatura Objetivo | 800 °C | Simula los entornos operativos de los interconectores SOFC. |

| Duración de la Prueba | 1680 Horas (10 Semanas) | Verifica la resistencia a largo plazo a la degradación térmica y la fluencia. |

| Tipo de Entorno | Estático / Oxidación Completa | Promueve el crecimiento de capas de óxido densas y protectoras. |

| Carga Térmica | Constante (Estado Estable) | Observa la difusión en estado estable y la estabilidad química. |

| Velocidad de Calentamiento | Variable (por ejemplo, 600 °C/h) | Controlado solo si se prueba la evolución de tensiones internas. |

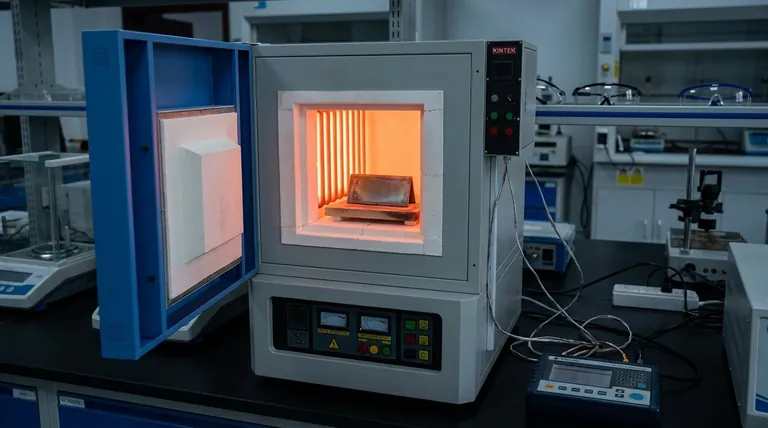

Maximice Su Investigación de Materiales con KINTEK

Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas de mufla, tubo, rotatorio, vacío y CVD de alta precisión diseñados para las pruebas de exposición térmica más exigentes. Ya sea que esté realizando ejecuciones de resistencia de revestimiento de HEA de 10 semanas a 800 °C o estudios complejos de evolución de tensiones, nuestros hornos de alta temperatura de laboratorio personalizables garantizan un control ambiental inquebrantable y un calentamiento uniforme para datos confiables.

¿Listo para mejorar las capacidades de su laboratorio? ¡Contacte a KINTEK hoy mismo para encontrar la solución térmica perfecta para sus necesidades de investigación únicas!

Guía Visual

Referencias

- Shubham Sharma, Emad A. A. Ismail. Investigation of surface hardness, thermostability, tribo-corrosion, and microstructural morphological properties of microwave-synthesized high entropy alloy FeCoNiMnCu coating claddings on steel. DOI: 10.1038/s41598-024-55331-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo influye un sistema de medición de temperatura infrarroja de alta precisión en la calidad de sinterización de cerámicas de Al2O3/TiC?

- ¿Qué es la técnica de transporte químico en fase vapor? Una guía para el crecimiento de cristales de alta pureza

- ¿Cuál es la función de los hornos eléctricos industriales en la preparación de EN AW-6082? Tratamiento Térmico Maestro de Aluminio

- ¿Cómo se controlan los niveles de impurezas durante la síntesis de polvo de tantalio? Dominio de la reducción magnesiotérmica de alta pureza

- ¿Cómo contribuye un horno de secado al vacío de laboratorio a la etapa de posprocesamiento de los productos pBN-CTF?

- ¿Cuáles son los requisitos de equipo para THM frente a Bridgman? Logre un crecimiento de cristales CZT ultra estable

- ¿Por qué se introduce el Cobre (Cu) como fundente en el crecimiento de cristales individuales de AlN? Mejora la estabilidad y el rendimiento de la fuente

- ¿Por qué se utiliza una mezcla 1:1 de NaNO3 y KNO3 en baños de sal fundida? Optimizar el rendimiento del temple