En resumen, el Transporte Químico en Fase Vapor (CVT) es un método para cultivar cristales de alta pureza o purificar materiales sólidos. Funciona utilizando un "agente de transporte" químico para convertir un material sólido en un compuesto gaseoso a una temperatura, que luego se mueve y se descompone de nuevo en un sólido purificado a una temperatura diferente. Todo este proceso se controla dentro de un horno tubular, que proporciona las zonas de temperatura precisas requeridas.

El principio fundamental del Transporte Químico en Fase Vapor es aprovechar una reacción química reversible impulsada por una diferencia de temperatura. Un horno tubular es el instrumento ideal para esta tarea porque crea las zonas calientes y frías estables y controladas necesarias para impulsar la reacción hacia adelante y en reversa, permitiendo el transporte y la purificación de materiales.

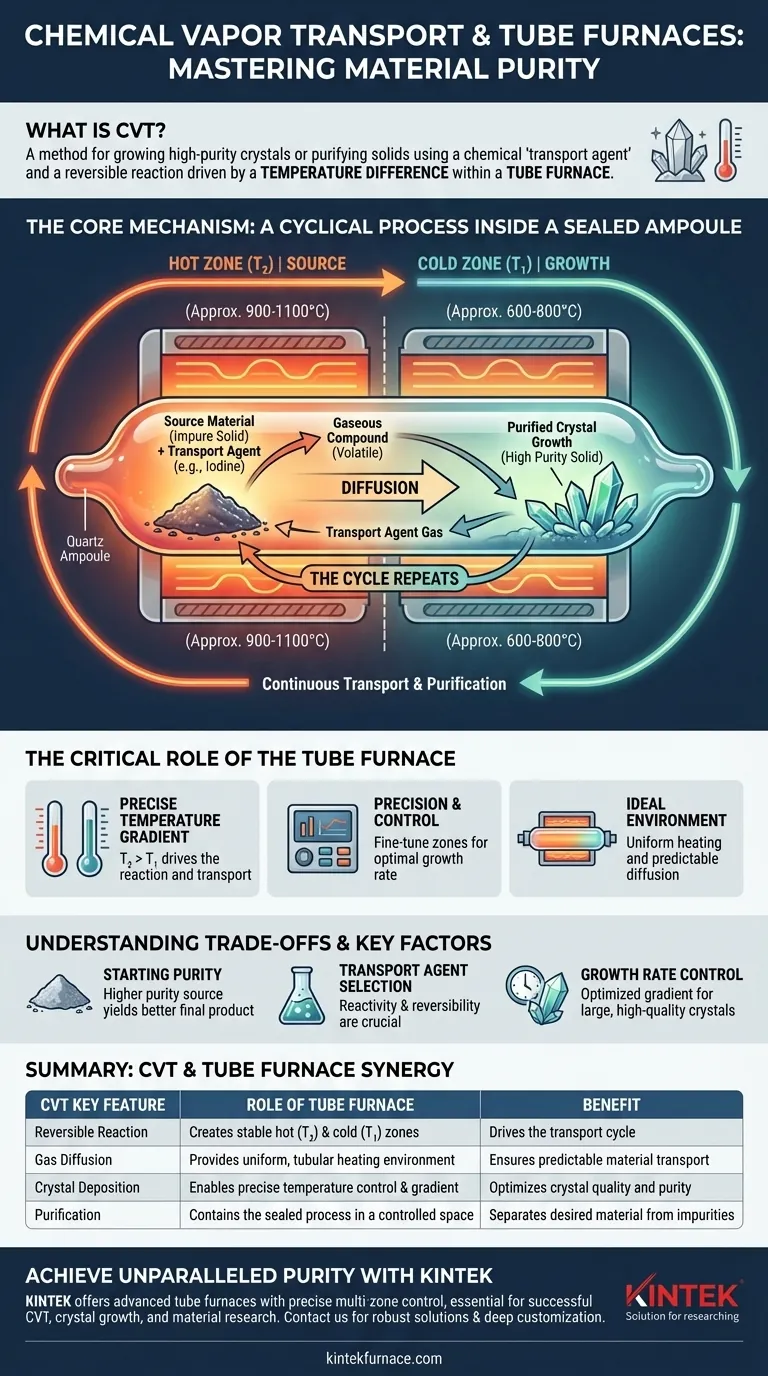

Cómo funciona el Transporte Químico en Fase Vapor: El Mecanismo Central

El Transporte Químico en Fase Vapor puede visualizarse como un proceso de purificación cíclico y autocontenido. Tiene lugar dentro de un tubo sellado, típicamente hecho de cuarzo, llamado ampolla.

Los Ingredientes Clave

Primero, el material de partida (la sustancia a purificar o cultivar, como polvo de tantalio) y una pequeña cantidad de un agente de transporte (a menudo un halógeno como el yodo) se colocan dentro de la ampolla. Luego, la ampolla se somete a alto vacío y se sella herméticamente.

Paso 1: Reacción en la Zona Caliente (T₂)

La ampolla sellada se coloca dentro de un horno tubular de dos zonas. Un extremo, la "zona fuente", se calienta a una temperatura más alta (T₂). Aquí, el material fuente reacciona con el agente de transporte gaseoso para formar un nuevo compuesto gaseoso volátil.

Paso 2: Difusión a la Zona Fría (T₁)

Esta mezcla de gases recién formada se difunde lentamente desde la zona caliente hacia el otro extremo de la ampolla, que se mantiene a una temperatura ligeramente más baja (T₁), la "zona de crecimiento".

Paso 3: Deposición y Crecimiento de Cristales

En esta zona más fría, el equilibrio químico cambia. La reacción se invierte, haciendo que el compuesto gaseoso se descomponga. Deposita el material original —ahora en forma cristalina de alta pureza— sobre la pared de la ampolla y libera el agente de transporte.

Paso 4: El Ciclo se Repite

El gas agente de transporte liberado ahora está listo para difundirse de regreso hacia la zona fuente más caliente (T₂) para reaccionar con más material de partida, repitiendo el ciclo continuamente. Con el tiempo, este proceso transporta el material del extremo caliente al extremo frío, dejando las impurezas atrás y formando cristales de alta calidad.

El Papel Crítico del Horno Tubular

El horno tubular no es solo un horno; es el motor que impulsa todo el proceso CVT. Su diseño específico es lo que hace que esta técnica sea tan efectiva y repetible.

Establecimiento del Gradiente de Temperatura

La función más crucial del horno es crear y mantener un gradiente de temperatura preciso (T₂ > T₁) a lo largo de la ampolla sellada. Esta diferencia de temperatura es la única fuerza impulsora del transporte químico.

Precisión y Control

Los hornos tubulares modernos, especialmente los modelos multizona, ofrecen una estabilidad y un control de temperatura excepcionales. Los investigadores pueden ajustar con precisión las temperaturas de las zonas caliente y fría para optimizar la velocidad de transporte y la calidad de los cristales resultantes.

El Entorno Ideal

La forma tubular es perfecta para alojar la ampolla sellada, asegurando un calentamiento uniforme alrededor de su circunferencia. Esta geometría promueve una difusión predecible y estable de gases de un extremo a otro.

Comprender las Compensaciones

Si bien es potente, el CVT es una técnica que requiere una planificación y un control cuidadosos para lograr los resultados deseados.

Pureza de los Materiales de Partida

El proceso purifica los materiales, pero comenzar con materiales fuente de mayor pureza producirá un mejor producto final y un proceso más eficiente. Ciertas impurezas pueden interferir con la reacción de transporte.

Elección del Agente de Transporte

La selección del agente de transporte es fundamental. Debe reaccionar con el material fuente de forma reversible dentro de un rango de temperatura práctico y no debe incorporarse permanentemente a la red cristalina final.

Control de la Velocidad de Crecimiento

La velocidad de crecimiento del cristal está determinada por la diferencia de temperatura entre las dos zonas. Una diferencia muy grande puede conducir a un transporte rápido, pero puede resultar en muchos cristales pequeños y mal formados. Un gradiente más pequeño y optimizado promueve un crecimiento más lento, lo cual es esencial para formar monocristales grandes y de alta calidad.

Cuándo considerar el Transporte Químico en Fase Vapor

La decisión de utilizar CVT se basa en el material específico y el resultado deseado. Es una técnica especializada para aplicaciones donde la pureza y la estructura cristalina son primordiales.

- Si su enfoque principal es crear monocristales de alta pureza: El CVT es uno de los métodos principales para cultivar cristales de materiales como los dicalcogenuros de metales de transición (por ejemplo, TaS₂), que son vitales en electrónica e investigación.

- Si su enfoque principal es purificar un sólido no volátil: Esta técnica puede separar eficazmente un elemento o compuesto deseado de impurezas menos reactivas o no volátiles que quedan en la zona caliente.

- Si su enfoque principal es explorar materiales novedosos: El CVT permite la síntesis y el crecimiento de cristales en condiciones muy limpias y controladas, lo que permite la creación de materiales que son difíciles de producir por otros medios.

En última instancia, el transporte químico en fase vapor es una poderosa demostración de cómo el control de la energía térmica con una herramienta como un horno tubular puede utilizarse para impulsar reacciones químicas y crear materiales con una pureza excepcional.

Tabla Resumen:

| Característica Clave del CVT | Rol del Horno Tubular | Beneficio |

|---|---|---|

| Reacción Reversible | Crea zonas calientes (T₂) y frías (T₁) estables | Impulsa el ciclo de transporte |

| Difusión de Gases | Proporciona un entorno de calentamiento tubular uniforme | Asegura un transporte de material predecible |

| Deposición de Cristales | Permite un control y gradiente de temperatura precisos | Optimiza la calidad y pureza del cristal |

| Purificación | Contiene el proceso sellado en un espacio controlado | Separa el material deseado de las impurezas |

¿Listo para lograr una pureza sin igual en su investigación de materiales?

El Transporte Químico en Fase Vapor exige un control térmico preciso, y los hornos tubulares avanzados de KINTEK están diseñados para proporcionarlo. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios soluciones robustas con control de temperatura multizona y perfiles de calentamiento uniformes, esenciales para un CVT exitoso.

Nuestra línea de productos, que incluye hornos tubulares, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, ya sea que esté cultivando monocristales o purificando materiales novedosos.

Contacte a KINTEK hoy mismo para discutir cómo nuestras soluciones de hornos de alta temperatura pueden impulsar su próximo avance.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad