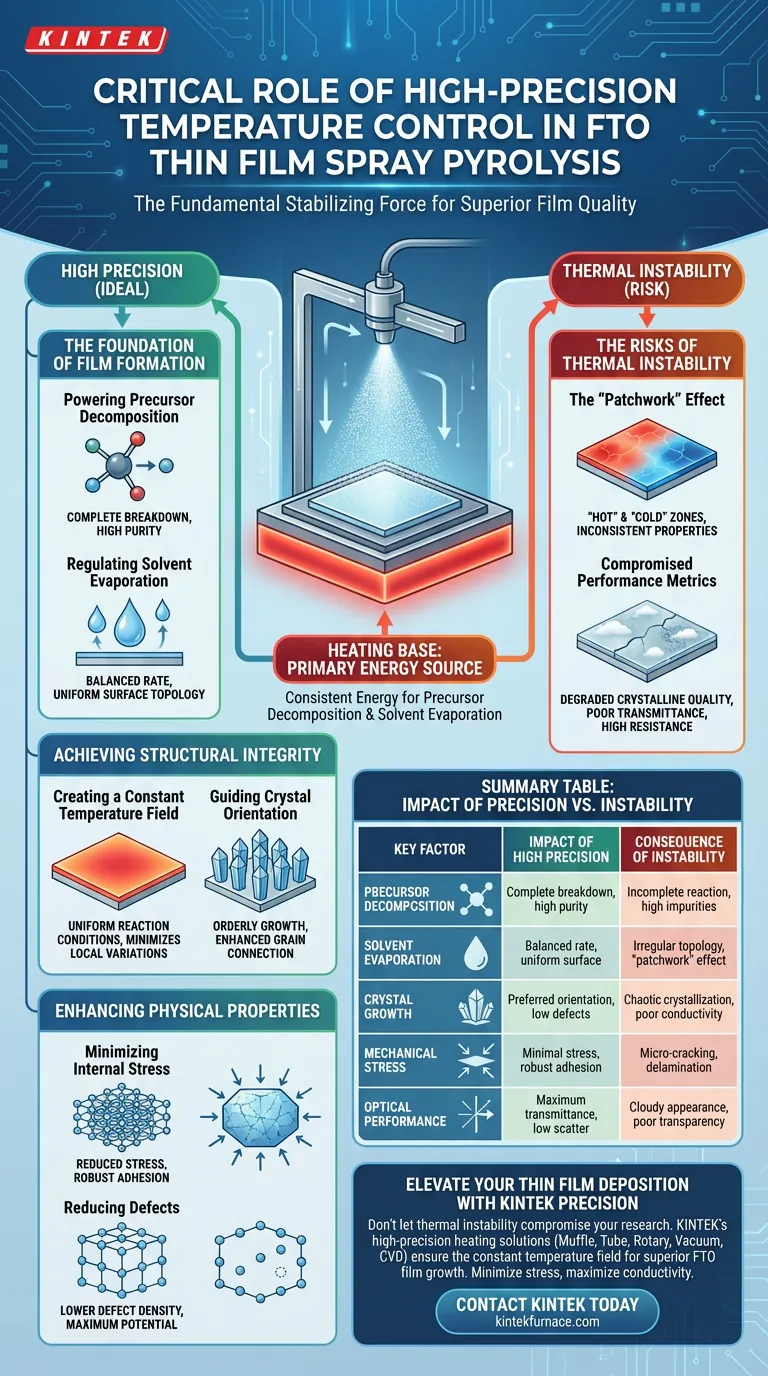

El control de temperatura de alta precisión es la fuerza estabilizadora fundamental en el proceso de pirólisis por pulverización para películas delgadas de FTO. Proporciona la energía constante requerida para la correcta descomposición del precursor y regula la evaporación del disolvente, asegurando que la película se forme con la integridad estructural necesaria. Sin esta gestión térmica exacta, las reacciones químicas se vuelven impredecibles, comprometiendo el material final.

La base calefactora dicta el panorama energético para todo el proceso de deposición. El control térmico preciso asegura un campo de temperatura constante que minimiza las tensiones internas y los defectos, lo que resulta directamente en una transmitancia óptica y una conductividad eléctrica superiores.

La base de la formación de películas

Potenciando la descomposición del precursor

La base calefactora sirve como la fuente de energía principal para todo el proceso químico. Proporciona el calor necesario para descomponer eficazmente las moléculas precursoras.

Si la temperatura es insuficiente o fluctuante, la descomposición se vuelve incompleta. Esto conduce a la permanencia de impurezas dentro de la estructura de la película.

Regulación de la evaporación del disolvente

La estabilidad de la temperatura dicta directamente la tasa de evaporación del disolvente. Esta tasa debe estar perfectamente equilibrada para asegurar que la película se asiente correctamente sobre el sustrato.

El control preciso evita que el disolvente se evapore demasiado violentamente o demasiado lentamente. Este equilibrio es fundamental para lograr una topología de superficie lisa y uniforme.

Lograr la integridad estructural

Creación de un campo de temperatura constante

El control de alta precisión mantiene un campo de temperatura constante en toda la superficie del sustrato. Esta uniformidad asegura que cada parte de la película experimente las mismas condiciones de reacción.

Cuando el entorno térmico es uniforme, las moléculas precursoras experimentan reacciones químicas ideales. Esto previene variaciones localizadas que pueden debilitar la estructura general de la película.

Guía de la orientación cristalina

Un entorno térmico estable fomenta que la película crezca a lo largo de orientaciones cristalinas específicas. Este crecimiento ordenado es preferible a la cristalización aleatoria y caótica.

La orientación controlada mejora la conexión entre los granos. Esta alineación estructural es la base física del alto rendimiento de la película.

Mejora de las propiedades físicas

Minimización de la tensión interna

Las fluctuaciones térmicas durante la deposición crean disparidades de expansión y contracción. Al mantener una alta precisión, se reducen significativamente las tensiones internas dentro del material.

Los niveles de tensión más bajos previenen microfisuras y delaminación. Esto asegura que la película permanezca mecánicamente robusta y adherida al sustrato.

Reducción de defectos

Un proceso de calentamiento estable reduce drásticamente la densidad de defectos dentro de la red cristalina. Los defectos actúan como barreras para el flujo de electrones y dispersan la luz entrante.

Al minimizar estas imperfecciones, la película alcanza su máximo potencial. Esto se observa específicamente en una mejora de la transmitancia óptica inicial y la conductividad eléctrica.

Los riesgos de la inestabilidad térmica

El efecto "parche"

Sin un control de precisión, el sustrato desarrolla zonas "calientes" y "frías". Esto resulta en una película con propiedades inconsistentes en toda su superficie.

Un área puede ser altamente conductora mientras que un área adyacente es resistiva. Esta falta de uniformidad hace que la película de FTO no sea fiable para aplicaciones electrónicas.

Métricas de rendimiento comprometidas

Si la temperatura se desvía, la calidad cristalina se degrada inmediatamente. Esto conduce a una apariencia turbia (baja transmitancia) y alta resistencia.

No se puede compensar un control térmico deficiente con mejores precursores químicos. La línea base térmica es el factor limitante del rendimiento.

Tomando la decisión correcta para su objetivo

Para maximizar la calidad de sus películas delgadas de FTO, considere cómo la precisión de la temperatura se alinea con sus objetivos específicos:

- Si su enfoque principal es la transmitancia óptica: Priorice la estabilidad térmica para minimizar los defectos que dispersan la luz, asegurando la película más clara posible.

- Si su enfoque principal es la conductividad eléctrica: Concéntrese en mantener un campo de temperatura constante para promover una orientación cristalina específica y reducir los límites de grano que dispersan electrones.

- Si su enfoque principal es la durabilidad estructural: Asegure un control preciso para minimizar las tensiones internas, previniendo fisuras o desprendimientos durante el procesamiento posterior.

En última instancia, invertir en una regulación de temperatura de alta precisión es la forma más eficaz de garantizar la fiabilidad y eficiencia de su deposición por pirólisis por pulverización.

Tabla resumen:

| Factor clave | Impacto de alta precisión | Consecuencia de la inestabilidad |

|---|---|---|

| Descomposición del precursor | Descomposición completa, alta pureza | Reacción incompleta, altas impurezas |

| Evaporación del disolvente | Tasa equilibrada, superficie uniforme | Topología irregular, efecto "parche" |

| Crecimiento cristalino | Orientación preferida, bajos defectos | Cristalización caótica, baja conductividad |

| Tensión mecánica | Tensión mínima, adhesión robusta | Microfisuras, delaminación |

| Rendimiento óptico | Transmitancia máxima, baja dispersión | Apariencia turbia, baja transparencia |

Mejore su deposición de películas delgadas con la precisión KINTEK

No permita que la inestabilidad térmica comprometa su investigación o producción. Las soluciones de calentamiento de alta precisión de KINTEK están diseñadas para proporcionar el campo de temperatura constante necesario para un crecimiento superior de películas de FTO.

Respaldados por I+D y fabricación expertos, ofrecemos sistemas Muffle, Tube, Rotary, Vacuum y CVD, junto con hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables para satisfacer sus necesidades únicas de deposición de películas delgadas. Nuestro equipo garantiza una tensión interna mínima y una conductividad eléctrica máxima para sus materiales.

¿Listo para lograr películas delgadas de FTO de alto rendimiento?

¡Contacte a KINTEK hoy mismo para discutir su solución térmica personalizada!

Guía Visual

Referencias

- Paweł Lejwoda, Maciej Thomas. Recovery of Cerium Salts from Sewage Sludge Resulting from the Coagulation of Brewery Wastewater with Recycled Cerium Coagulant. DOI: 10.3390/ma17040938

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Por qué es necesario el control de temperatura escalonado en una placa calefactora de laboratorio para secar las capas activas del sensor? Mejora la precisión

- ¿Cuál es la función del equipo de pulverización catódica por magnetrón en los compuestos de Diamante/Cu? Mejora la unión con un recubrimiento de precisión

- ¿Cuáles son las ventajas del Sinterizado por Plasma de Chispa (SPS) para la unión por difusión? Precisión en la Difusión Atómica

- ¿Cuál es la función principal de un horno eléctrico de alta temperatura durante el tratamiento de solución? Lograr la homogeneidad de la aleación

- ¿Cómo evita un sistema de control de flujo másico de gas (MFC) la adhesión de la lámina de cobre? Dominando la pureza atmosférica

- ¿Cuál es el propósito de realizar un tratamiento de recocido final? Optimice el rendimiento de su dispositivo de heterounión

- ¿Por qué se requiere una cámara de laboratorio ambiental equipada con una ventana óptica para la síntesis de carburo de hafnio?

- ¿Cuál es el propósito de utilizar un sistema de recubrimiento por evaporación térmica? Mejora de la precisión de las pruebas I-V para nanocompuestos