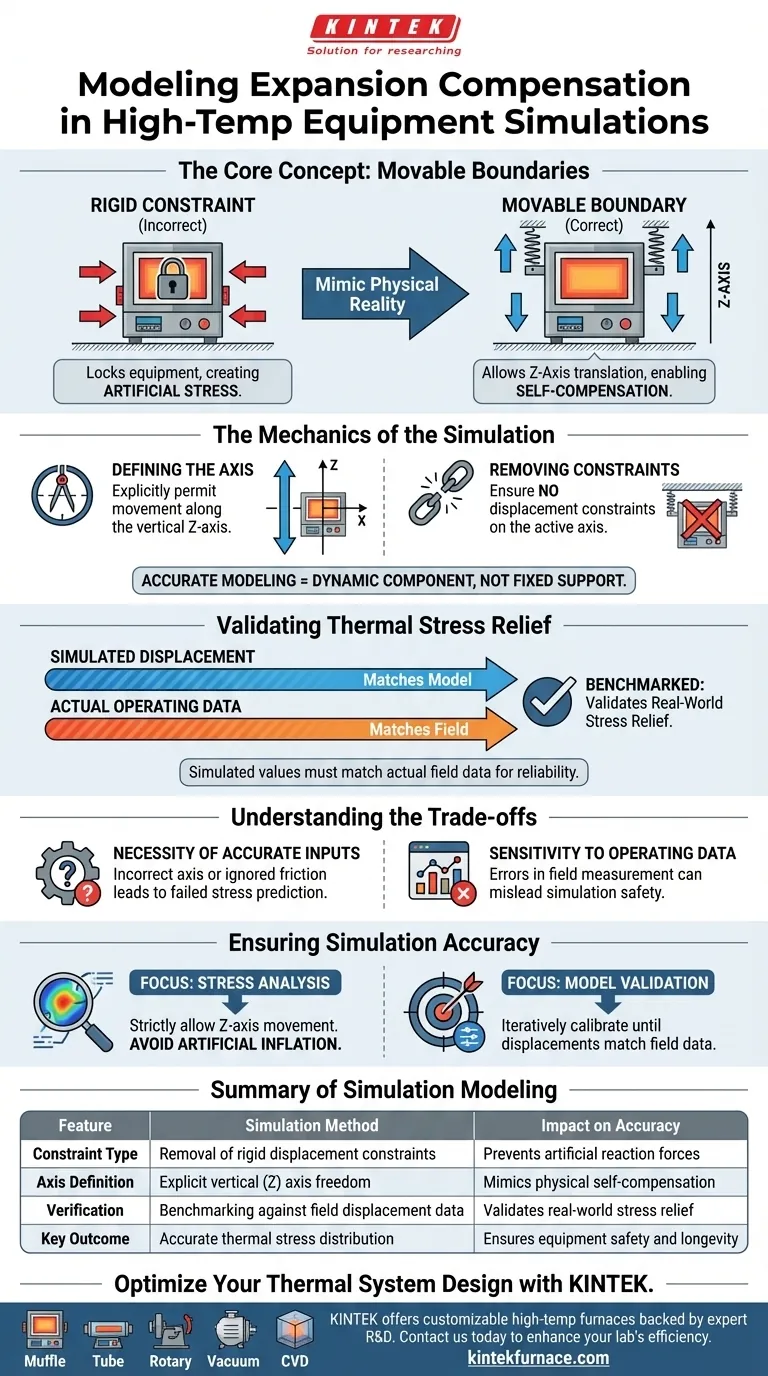

En simulaciones de restricciones mecánicas, los dispositivos de compensación de expansión, como los sistemas de suspensión de resorte, se modelan permitiendo explícitamente el movimiento a lo largo de un eje direccional específico, típicamente el eje vertical (Z). En lugar de aplicar restricciones de desplazamiento rígidas que bloquean el equipo en su lugar, el modelo de elementos finitos se define para permitir la traslación libre en esta dirección para imitar la realidad física.

Al eliminar las restricciones rígidas en el eje de suspensión, el modelo simula con precisión la capacidad de "autocompensación" del equipo. Esto asegura que las tensiones térmicas calculadas reflejen la liberación real proporcionada por el sistema de suspensión durante la operación.

La Mecánica de la Simulación

Definición del Eje de Movimiento

Para replicar el comportamiento de los equipos de alta temperatura, la simulación debe tener en cuenta la libertad direccional.

En el modelo de elementos finitos, las condiciones de contorno para la suspensión de resorte se establecen para permitir el movimiento específicamente a lo largo del eje Z vertical. Esto distingue los puntos de suspensión de los puntos de anclaje fijos, que de lo contrario restringirían todo movimiento.

Eliminación de Restricciones de Desplazamiento

La clave para un modelado preciso es la ausencia de restricciones artificiales.

La configuración de la simulación debe garantizar que no se impongan restricciones de desplazamiento en el eje activo de la suspensión. Esto evita que el modelo matemático genere fuerzas de reacción artificiales que no existirían en el sistema físico del mundo real.

Validación de la Liberación de Tensión Térmica

Simulación de Autocompensación

Los equipos de alta temperatura se expanden naturalmente al calentarse.

Al modelar la suspensión como un límite móvil, la simulación captura la capacidad del equipo para autocompensarse. Esto confirma que el equipo puede expandirse sin generar tensiones internas excesivas que ocurrirían si estuviera rígidamente restringido.

Comparación con Datos Reales

La fiabilidad de la simulación depende de la verificación.

Los ingenieros evalúan la efectividad del modelo comparando los valores de desplazamiento simulados directamente con los datos operativos reales. Si la simulación se mueve la misma cantidad que el equipo real, el modelo se considera un predictor válido de la liberación de tensión térmica.

Comprensión de las Compensaciones

La Necesidad de Entradas Precisas

Si bien este enfoque de modelado es realista, depende en gran medida de la calidad de las definiciones de los límites.

Si el eje de movimiento se define incorrectamente, o si se ignora la fricción donde no debería serlo, el modelo no podrá predecir la distribución de tensiones real.

Sensibilidad a los Datos Operativos

El proceso de validación es tan bueno como los datos de campo disponibles.

Dado que el modelo se valida al hacer coincidir los datos operativos reales, cualquier error en la medición de campo puede llevar a una falsa sensación de seguridad con respecto a la seguridad de los resultados de la simulación.

Garantizar la Precisión de la Simulación

Para modelar eficazmente la compensación de expansión en sus proyectos:

- Si su enfoque principal es el Análisis de Tensiones: Asegúrese de que sus condiciones de contorno permitan estrictamente el movimiento a lo largo del eje Z vertical para evitar inflar artificialmente los valores de tensión.

- Si su enfoque principal es la Validación del Modelo: Calibre su simulación ajustando iterativamente los parámetros hasta que los desplazamientos simulados coincidan con sus datos de campo registrados.

El modelado preciso requiere tratar la suspensión no como un soporte fijo, sino como un componente dinámico que respira con el equipo.

Tabla Resumen:

| Característica | Método de Simulación | Impacto en la Precisión |

|---|---|---|

| Tipo de Restricción | Eliminación de restricciones de desplazamiento rígidas | Previene fuerzas de reacción artificiales |

| Definición del Eje | Libertad explícita del eje Z vertical | Imita la autocompensación física |

| Verificación | Comparación con datos de desplazamiento de campo | Valida la liberación de tensión en el mundo real |

| Resultado Clave | Distribución precisa de tensiones térmicas | Garantiza la seguridad y longevidad del equipo |

Optimice el Diseño de su Sistema Térmico con KINTEK

Asegúrese de que su equipo de alta temperatura esté construido para la durabilidad y el rendimiento. Respaldado por I+D y fabricación expertas, KINTEK ofrece una amplia gama de soluciones de laboratorio que incluyen sistemas de mufla, tubos, rotatorios, de vacío y CVD. Nuestros hornos de alta temperatura son totalmente personalizables para adaptarse a necesidades únicas de compensación de expansión y restricciones mecánicas complejas.

¿Listo para mejorar la eficiencia del procesamiento térmico de su laboratorio? Contáctenos hoy para discutir cómo nuestros sistemas personalizables pueden satisfacer sus requisitos exactos de investigación y producción.

Guía Visual

Referencias

- Nenghong Zheng, Ye Chen. Numerical Simulation Research on Screen Superheater of Supercritical Circulating Fluidized Bed Boiler. DOI: 10.54691/czsm3b20

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Qué papel juega un horno de secado de laboratorio en los soportes catalíticos? Garantizar la integridad estructural y la alta dispersión

- ¿Cómo facilita un reactor de microondas de alta potencia el tratamiento térmico del clínker de zinc? Transformación de fase rápida

- ¿Por qué la precisión del control de temperatura es crítica para los electrodos de difusión de gas? Logre una redistribución perfecta del PTFE

- ¿Cuál es la función de un horno de secado industrial en la preparación de catalizadores ZnZrOx? Asegurar la Adsorción Uniforme del Precursor Metálico

- T6 vs T73 Estado en la aleación AA7050: Cómo elegir el proceso de envejecimiento de dos etapas adecuado para obtener resistencia y durabilidad

- ¿Cuál es el propósito de la estructura de túnel de 0.5 cm en el sinterizado de LLZO? Lograr una uniformidad estructural superior

- ¿Por qué se utiliza XPS para analizar catalizadores de manganeso? Domina los estados de valencia superficial para mejorar la reactividad

- ¿Qué papel juega una atmósfera reactiva como el nitrógeno en el Sinterizado Flash por Plasma (PFS)? Mejora del Tratamiento Superficial del Dióxido de Titanio