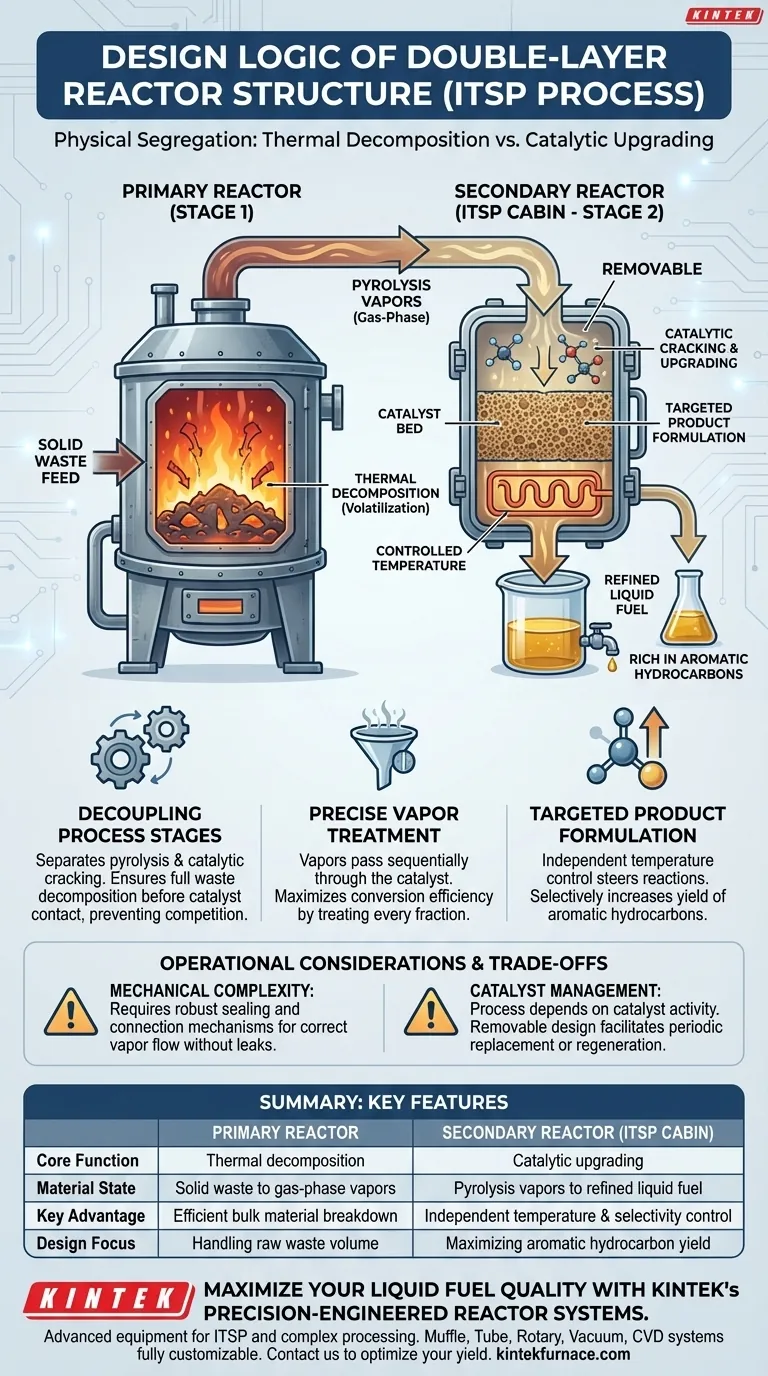

La lógica de diseño de la estructura del reactor de doble capa dentro del proceso de Pirólisis Integrada de Dos Pasos (ITSP) se centra en la segregación física de la descomposición térmica del mejoramiento catalítico. Esta arquitectura emplea un reactor primario para descomponer los residuos brutos y un reactor secundario distinto y extraíble, conocido como la cabina ITSP, para refinar los vapores resultantes.

La principal ventaja de este diseño dividido es la capacidad de optimizar de forma independiente la descomposición inicial del material y el refinamiento químico posterior. Al pasar los vapores de pirólisis a través de una cámara secundaria rica en catalizador a temperaturas controladas, el sistema apunta a la producción de combustibles líquidos de alta calidad ricos en hidrocarburos aromáticos.

La Arquitectura Física

El Reactor Primario

La base del sistema es el reactor primario. Su función específica es manejar la descomposición térmica a granel del material residual. Este recipiente crea el entorno necesario para volatilizar los residuos sólidos en vapores de pirólisis en fase gaseosa.

El Reactor Secundario Extraíble (Cabina ITSP)

Situado aguas abajo o separado del recipiente primario se encuentra el reactor secundario, a menudo denominado cabina ITSP. Este componente está diseñado para ser extraíble, lo que facilita el mantenimiento y la carga del catalizador. Sirve como alojamiento dedicado para los agentes catalíticos necesarios para la segunda etapa del proceso.

Ventajas Funcionales de la Separación

Desacoplamiento de las Etapas del Proceso

La estructura de doble capa permite la separación clara de la pirólisis (descomposición) y el craqueo catalítico (mejoramiento). En un reactor de una sola etapa, estos procesos a menudo compiten o interfieren entre sí. Al separarlos físicamente, el proceso ITSP asegura que los residuos se descompongan completamente antes de entrar en contacto con el catalizador.

Tratamiento Preciso de Vapores

El diseño obliga a que los vapores de pirólisis generados en el reactor primario pasen a través del reactor secundario. A medida que estos vapores fluyen a través del lecho catalítico, experimentan craqueo catalítico. Este flujo secuencial asegura que cada fracción del vapor sea tratada, maximizando la eficiencia de conversión.

Formulación Dirigida del Producto

Dado que el reactor secundario opera como una unidad separada, puede mantener temperaturas controladas independientemente del reactor primario. Esta precisión térmica es fundamental para la selectividad. Dirige las reacciones químicas hacia la formación de compuestos específicos de alto valor, aumentando específicamente el rendimiento de hidrocarburos aromáticos en el combustible líquido final.

Consideraciones Operativas y Compensaciones

Complejidad Mecánica

Si bien es eficiente, un sistema de doble capa introduce una mayor complejidad mecánica que un simple reactor de una sola olla. El diseño requiere mecanismos de sellado y conexión robustos para garantizar que los vapores fluyan correctamente del reactor primario al secundario sin fugas.

Gestión del Catalizador

La dependencia de un reactor secundario significa que el proceso depende en gran medida de la actividad del catalizador. La naturaleza "extraíble" de la cabina ITSP sugiere que el catalizador eventualmente se desactivará y requerirá reemplazo físico o regeneración, lo que introduce un intervalo de mantenimiento necesario que debe planificarse.

Tomar la Decisión Correcta para su Objetivo

Para determinar si la estructura de doble capa ITSP se alinea con sus objetivos de procesamiento, considere su producto final deseado.

- Si su enfoque principal es la calidad del combustible: Este diseño es ideal, ya que el paso catalítico secundario está específicamente diseñado para producir combustibles líquidos de alta calidad con alto contenido aromático.

- Si su enfoque principal es la simplicidad del proceso: Debe sopesar los beneficios de una mayor calidad del combustible frente al requisito operativo adicional de gestionar un sistema de dos etapas dependiente de catalizador.

La estructura de doble capa ITSP sacrifica efectivamente la simplicidad mecánica para lograr una precisión química superior y resultados de combustible de mayor valor.

Tabla Resumen:

| Característica | Reactor Primario | Reactor Secundario (Cabina ITSP) |

|---|---|---|

| Función Principal | Descomposición térmica (volatilización) | Mejoramiento catalítico (craqueo) |

| Estado del Material | Residuos sólidos a vapores en fase gaseosa | Vapores de pirólisis a combustible líquido refinado |

| Ventaja Clave | Descomposición eficiente de material a granel | Control independiente de temperatura y selectividad |

| Enfoque de Diseño | Manejo del volumen de residuos brutos | Maximización del rendimiento de hidrocarburos aromáticos |

Maximice la Calidad de su Combustible Líquido con KINTEK

Lleve su procesamiento térmico al siguiente nivel con los sistemas de reactor de ingeniería de precisión de KINTEK. Ya sea que esté implementando Pirólisis Integrada de Dos Pasos (ITSP) o craqueo catalítico complejo, nuestros equipos avanzados están diseñados para manejar las demandas mecánicas del procesamiento multietapa.

Respaldado por I+D experto y fabricación de clase mundial, KINTEK ofrece sistemas Muffle, Tubo, Rotatorio, de Vacío y CVD, así como hornos especializados de alta temperatura, todos completamente personalizables para satisfacer sus requisitos únicos de laboratorio o industriales.

¿Listo para optimizar el rendimiento de su combustible y la precisión química? Contáctenos hoy para discutir cómo nuestras soluciones de hornos personalizados pueden potenciar su investigación y producción.

Guía Visual

Referencias

- Indra Mamad Gandidi, Arinal Hamni. Integrated two-step co-pyrolysis under several low-cost natural catalysts to produce aromatic-rich liquid fuel from mixed municipal solid waste. DOI: 10.1093/ce/zkae092

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cómo afectan los estados de la superficie a la morfología de los cristales de carbonato de litio? Control de la nucleación para una forma de partícula superior

- ¿Cómo facilita un horno de laboratorio de alta temperatura el sinterizado sin presión (PLS) de cerámicas de nitruro de silicio?

- ¿Por qué usar una prensa hidráulica para la briquetación de szaibelyita? Mejora la eficiencia de la reducción al vacío y el rendimiento

- ¿Por qué son esenciales los medidores de flujo de nitrógeno de alta precisión durante la pirólisis? Asegure una preparación perfecta del carbón vegetal

- ¿Cuáles son las ventajas técnicas de los hornos de secado al vacío para separadores de CeO2? Protege las nanoestructuras y mejora la estabilidad

- ¿Qué características de rendimiento se requieren para un autoclave o reactor tubular de acero inoxidable utilizado en SCWG?

- ¿Qué tipo de horno es mejor para aplicaciones específicas? Elija el horno adecuado para sus necesidades de producción

- ¿Cuál es el propósito de usar un sistema de pasivación con oxígeno diluido? Garantizar el manejo seguro y la estabilidad del catalizador