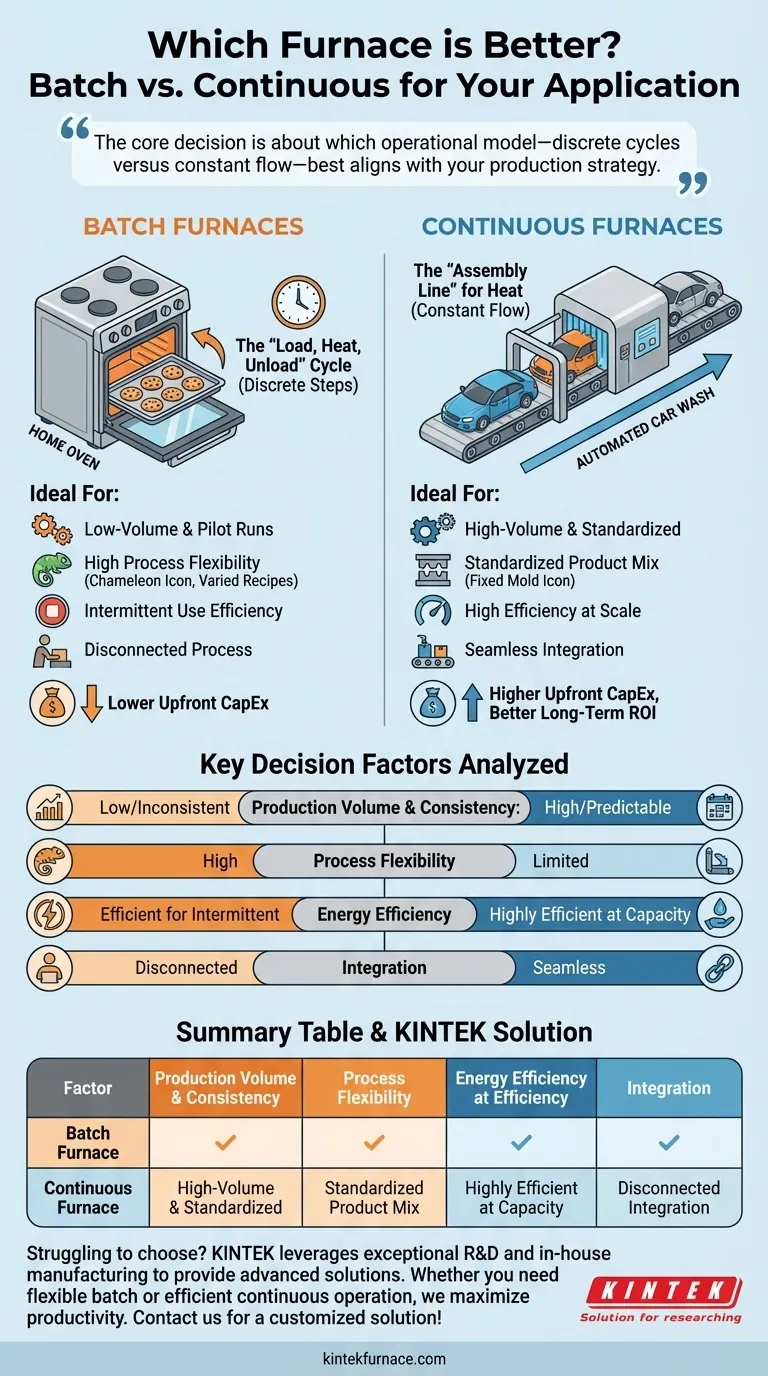

Para determinar qué horno es "mejor", primero debe definir sus objetivos operativos, ya que la elección ideal depende totalmente del volumen de producción, la consistencia del proceso y las necesidades de integración. Los hornos de lote destacan en aplicaciones flexibles, de bajo volumen o especializadas, mientras que los hornos continuos están diseñados para producción estandarizada de gran volumen donde la eficiencia a escala es primordial.

La decisión fundamental no se trata de qué tecnología de horno es superior, sino de qué modelo operativo —ciclos discretos versus flujo constante— se alinea mejor con su estrategia de producción e impulsores económicos.

La diferencia fundamental: el flujo del proceso

La distinción principal entre estos dos tipos de hornos no es solo su construcción, sino la filosofía de cómo el material se mueve a través del proceso de calentamiento. Comprender esto es el primer paso para tomar una decisión informada.

Hornos de lote: el ciclo de "Cargar, Calentar, Descargar"

Un horno de lote opera en pasos secuenciales y discretos. Se coloca una sola carga (o "lote") de producto en el interior, se cierra la puerta, el horno se calienta a la temperatura objetivo durante un tiempo determinado y luego se retira todo el lote.

Esto es análogo a un horno doméstico convencional. Carga una bandeja de galletas, las hornea y luego saca toda la bandeja antes de comenzar con la siguiente. Este proceso de parar y seguir define sus aplicaciones.

Hornos continuos: la "línea de ensamblaje" para el calor

Un horno continuo, a menudo llamado horno túnel o de cinta transportadora, funciona como parte integrada de una línea de producción. El producto se introduce constantemente por un extremo, se mueve a través de varias zonas de calentamiento y enfriamiento en una cinta transportadora y sale por el otro extremo listo para el siguiente paso de fabricación.

Piense en esto como un lavado de autos automático. Los autos entran uno tras otro, se mueven constantemente a través de diferentes estaciones y salen limpios por el otro lado sin que el sistema se detenga nunca.

Factores clave de decisión analizados

Su elección estará dictada por algunas variables operativas y financieras críticas. Una evaluación honesta de estos factores aclarará el camino correcto.

Volumen y consistencia de la producción

Este es el factor más importante. Un horno continuo está diseñado para tiradas de producción predecibles y de gran volumen de productos iguales o similares. Su eficiencia se logra cuando funciona durante largos períodos sin interrupción.

Un horno de lote es mucho más económico para producción de bajo volumen, tiradas piloto u operaciones con demanda inconsistente. Operar un horno continuo grande para una pequeña cantidad de producto es extremadamente ineficiente.

Flexibilidad del proceso y mezcla de productos

Si su operación requiere cambios frecuentes en la temperatura, la duración del calentamiento o las condiciones atmosféricas para diferentes productos, un horno de lote ofrece una flexibilidad superior. Cada ciclo se puede programar para una receta específica.

Los hornos continuos están optimizados para un perfil térmico específico. Si bien algunos tienen múltiples zonas, no están diseñados para cambios rápidos o drásticos y son más adecuados para una mezcla de productos altamente estandarizada.

Eficiencia energética y coste operativo

Para aplicaciones de alto rendimiento, un horno continuo es significativamente más eficiente energéticamente. Al mantener una temperatura operativa constante, evita la gran pérdida de energía que se produce cuando un horno de lote debe enfriarse, descargarse, recargarse y recalentarse.

El coste energético por unidad en un sistema continuo es menor, pero solo cuando funciona a su capacidad diseñada o cerca de ella. Para uso intermitente, la capacidad de un horno de lote de apagarse entre ciclos es más rentable.

Integración con líneas de producción

Los hornos continuos están diseñados específicamente para una integración perfecta en líneas de fabricación automatizadas. Su flujo constante de entrada y salida elimina los cuellos de botella y reduce la mano de obra de manipulación de materiales.

Los hornos de lote inherentemente crean un proceso desconectado. Requieren carga y descarga manual o robótica, lo que puede actuar como un amortiguador o un cuello de botella en un flujo de producción por lo demás automatizado.

Comprender las compensaciones

Ninguna opción es una solución perfecta. Reconocer los compromisos inherentes de cada una es crucial para una planificación y presupuestación realistas.

El coste inicial frente al retorno de la inversión a largo plazo

Los hornos de lote casi siempre tienen un gasto de capital (CapEx) inicial más bajo. Son más simples en diseño y requieren una instalación menos compleja.

Los hornos continuos representan una inversión inicial mucho mayor debido a su tamaño, transportadores y sistemas de control sofisticados. Sin embargo, para los productores de gran volumen, el menor coste operativo por unidad ofrece un retorno de la inversión (ROI) superior con el tiempo.

Los costes ocultos de la aplicación incorrecta

Usar un horno de lote para un proceso de gran volumen que debería ser continuo conduce a altos costes laborales, un desperdicio significativo de energía por ciclos repetidos de calentamiento/enfriamiento y cuellos de botella en la producción.

Por el contrario, utilizar un horno continuo para trabajos de bajo volumen o altamente variados da como resultado un gran desperdicio de energía por inactividad a temperatura y un bajo retorno de la alta inversión inicial. El horno está constantemente "encendido" pero infrautilizado.

Tomar la decisión correcta para su objetivo

Seleccione su horno basándose en una evaluación clara de su prioridad operativa principal.

- Si su enfoque principal es la flexibilidad del proceso para una mezcla diversa de productos: Un horno de lote proporciona la agilidad para cambiar los perfiles térmicos de una carga a la siguiente.

- Si su enfoque principal es la producción estandarizada de gran volumen: Un horno continuo es la única opción para lograr eficiencia y bajo coste por unidad a escala.

- Si su enfoque principal es minimizar la inversión inicial: Un horno de lote ofrece la barrera de entrada más baja para las capacidades de procesamiento térmico.

- Si su enfoque principal es el coste energético absoluto más bajo por unidad: Un horno continuo, cuando se opera a su capacidad diseñada, es inigualable en eficiencia.

En última instancia, alinear el modelo operativo inherente del horno con su realidad de producción es la clave para una inversión exitosa.

Tabla resumen:

| Factor | Horno de lote | Horno continuo |

|---|---|---|

| Volumen de producción | Mejor para tiradas de bajo volumen e inconsistentes | Ideal para producción estandarizada de alto volumen |

| Flexibilidad del proceso | Alta flexibilidad para mezclas de productos variadas | Flexibilidad limitada, optimizado para perfiles específicos |

| Eficiencia energética | Eficiente para uso intermitente; alta pérdida de energía en ciclos | Altamente eficiente a plena capacidad; operación constante |

| Integración | Proceso desconectado; manipulación manual o robótica | Integración perfecta en líneas de producción automatizadas |

| Coste | Menor CapEx inicial; mayor coste por unidad para alto volumen | Mayor CapEx inicial; menor coste por unidad a escala |

¿Tiene dificultades para elegir el horno adecuado para su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades únicas. Nuestra línea de productos incluye hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda. Ya sea que necesite procesamiento por lotes flexible u operación continua eficiente, podemos ayudarle a lograr un control térmico preciso y maximizar la productividad. Contáctenos hoy para discutir su aplicación específica y obtener una solución personalizada.

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cuáles son las características clave de un horno rotatorio? Logre una uniformidad y un control superiores

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios