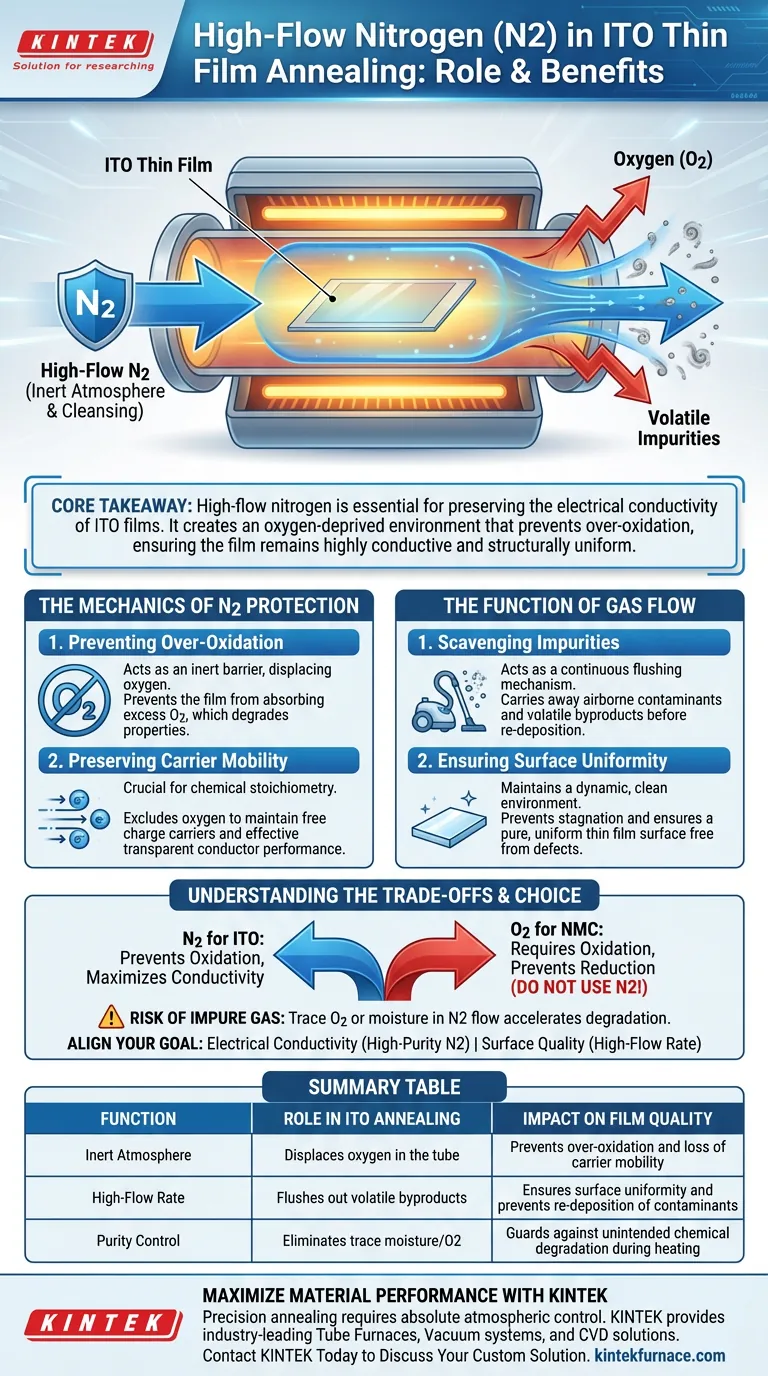

El nitrógeno de alto flujo (N2) actúa como un agente protector y de limpieza fundamental durante el recocido de películas delgadas de óxido de indio y estaño (ITO). Su función principal es establecer una atmósfera inerte que evita que la película absorba oxígeno en exceso, al mismo tiempo que arrastra las impurezas volátiles liberadas durante el proceso de calentamiento.

Conclusión principal La introducción de nitrógeno de alto flujo es esencial para preservar la conductividad eléctrica de las películas de ITO. Crea un entorno desprovisto de oxígeno que previene la sobreoxidación, una reacción que degrada la movilidad de los portadores, asegurando que la película permanezca altamente conductora y estructuralmente uniforme.

La mecánica de la protección con nitrógeno

Prevención de la sobreoxidación

El desafío central en el recocido de ITO es la gestión de los niveles de oxígeno. A altas temperaturas, los materiales son altamente reactivos y propensos a absorber oxígeno del entorno.

El nitrógeno actúa como una barrera inerte, desplazando el oxígeno dentro del horno de tubo. Esto evita que la película de ITO se sobreoxide, un cambio químico que altera fundamentalmente las propiedades del material.

Preservación de la movilidad de los portadores

El rendimiento eléctrico del ITO depende en gran medida de su estequiometría química específica.

Si la película absorbe demasiado oxígeno (sobreoxidación), disminuye el número de portadores de carga libres. Al excluir el oxígeno, el nitrógeno preserva la movilidad de los portadores requerida para que la película funcione eficazmente como conductor transparente.

La función del flujo de gas

Eliminación de impurezas

El aspecto de "alto flujo" del proceso es tan crítico como el tipo de gas. A medida que el horno de tubo se calienta, el sustrato y la película pueden liberar trazas de impurezas o subproductos volátiles.

Un flujo continuo y de gran volumen de nitrógeno actúa como un mecanismo de purga. Transporta activamente estos contaminantes en el aire fuera de la zona de calentamiento antes de que puedan redepositarse en la película.

Garantía de uniformidad de la superficie

Al mantener un flujo constante, el entorno dentro del tubo permanece dinámico y limpio.

Esto evita el estancamiento de gases y asegura que la superficie de la película delgada permanezca pura y uniforme, libre de defectos causados por la deposición de partículas o contaminantes químicos.

Comprensión de las compensaciones

Especificidad de la atmósfera

Es vital comprender que el recocido con nitrógeno es específico para materiales como el ITO que requieren protección contra la oxidación.

Por el contrario, materiales como las películas delgadas de NMC (Níquel Manganeso Cobalto) requieren un entorno rico en oxígeno para prevenir la reducción y mantener su estructura química. El uso de nitrógeno en un material dependiente de óxido le quitaría el oxígeno necesario, mientras que el uso de oxígeno en ITO destruiría su conductividad.

El riesgo de gas impuro

La eficacia de este proceso depende enteramente de la pureza de la fuente de nitrógeno.

Si el suministro de nitrógeno contiene incluso trazas de oxígeno o humedad, la alta tasa de flujo introducirá inadvertidamente estos contaminantes en la película caliente, acelerando la oxidación y degradación que se intenta prevenir.

Tomando la decisión correcta para su objetivo

Para maximizar la calidad de sus películas de ITO, alinee la configuración de su horno con sus métricas de rendimiento específicas:

- Si su enfoque principal es la conductividad eléctrica: Priorice el flujo de nitrógeno de alta pureza para limitar estrictamente la exposición al oxígeno y maximizar la movilidad de los portadores.

- Si su enfoque principal es la calidad de la superficie: Asegúrese de que el caudal sea suficiente para evacuar rápidamente cualquier impureza volátil generada durante la fase de calentamiento.

Al controlar la atmósfera con nitrógeno de alto flujo, convierte el horno de tubo de un simple calentador en una herramienta de precisión para la estabilización química.

Tabla resumen:

| Función | Papel en el recocido de ITO | Impacto en la calidad de la película |

|---|---|---|

| Atmósfera inerte | Desplaza el oxígeno en el tubo | Previene la sobreoxidación y la pérdida de movilidad de los portadores |

| Caudal alto | Elimina subproductos volátiles | Asegura la uniformidad de la superficie y previene la redeposición de contaminantes |

| Control de pureza | Elimina trazas de humedad/O2 | Protege contra la degradación química no intencionada durante el calentamiento |

Maximice el rendimiento de su material con KINTEK

El recocido de precisión requiere más que solo calor; requiere un control atmosférico absoluto. KINTEK ofrece hornos de tubo, sistemas de vacío y soluciones CVD líderes en la industria, diseñados para mantener los entornos de alta pureza esenciales para la investigación de ITO y semiconductores.

Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para satisfacer sus requisitos únicos de flujo de gas y temperatura. Ya sea que esté optimizando la conductividad eléctrica o la uniformidad de la superficie, nuestro equipo técnico está listo para ayudarlo a configurar la solución perfecta.

¿Listo para mejorar su investigación de películas delgadas?

Póngase en contacto con KINTEK hoy mismo para hablar sobre su solución personalizada

Guía Visual

Referencias

- Hessa I. Alabdan, Tapas K. Mallick. Monolithic Use of Inert Gas for Highly Transparent and Conductive Indium Tin Oxide Thin Films. DOI: 10.3390/nano14070565

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

La gente también pregunta

- ¿Cuál es el papel de los termómetros industriales en el monitoreo del estrés térmico? Garantice la seguridad a través de datos de alta precisión

- ¿Cómo afecta la colocación del papel de cobre a la preparación del Cu(111) monocristalino? Lograr un crecimiento de grano perfecto

- ¿Por qué se requiere un horno de precisión después de la síntesis de TiO2-alfa-Ga2O3? Domina la transformación de fase y la unión de interfaces

- ¿Cómo proporciona una caja de guantes control ambiental para los precursores de Mn2AlB2? Protege la pureza del material y la precisión de la reacción

- ¿Por qué es fundamental alcanzar un umbral de temperatura específico durante el proceso de carbonización de la turba? Desbloquee la metalurgia pura

- ¿Cómo contribuye un horno de laboratorio al tratamiento hidrotermal de aerogeles de grafeno? Domina la síntesis de alta resistencia

- ¿Por qué es necesario un horno de vacío para almacenar materiales de silicato y sulfuro? Garantizar la pureza para experimentos de alta presión

- ¿Cómo logra un tanque de impregnación por vacío y presión un tratamiento profundo? Domina los métodos avanzados de modificación de madera