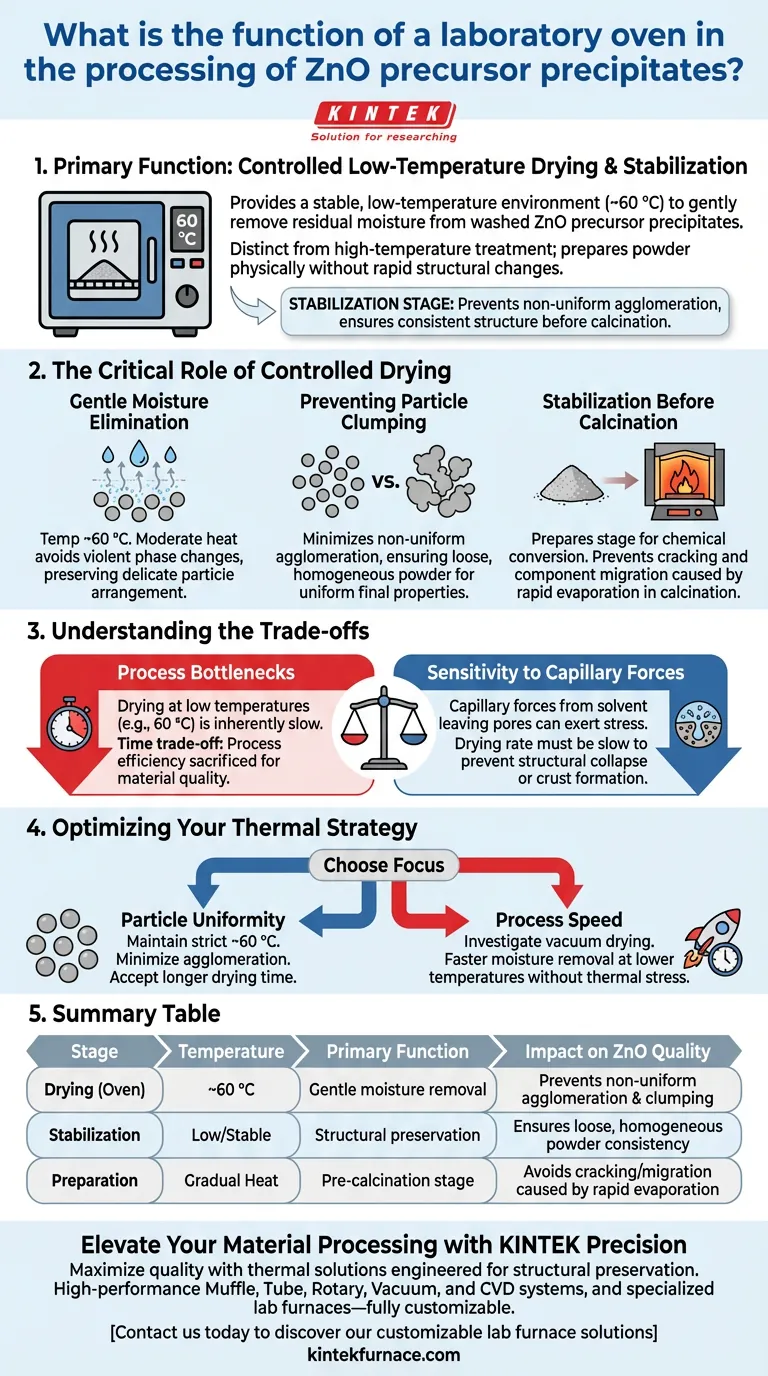

La función principal de un horno de laboratorio en este contexto es proporcionar un entorno estable a baja temperatura, típicamente alrededor de 60 °C, para eliminar suavemente la humedad residual de los precipitados de óxido de zinc (ZnO) lavados. Esta fase de secado controlada es distinta del tratamiento a alta temperatura; su propósito específico es preparar físicamente el polvo sin inducir cambios estructurales rápidos.

El horno de laboratorio actúa como una etapa de estabilización, previniendo la aglomeración no uniforme del polvo. Al eliminar la humedad lentamente, asegura que el material precursor mantenga una estructura consistente antes de someterse al proceso de calcinación más agresivo.

El papel fundamental del secado controlado

La transición de un precipitado químico húmedo a un óxido sólido requiere una gestión térmica cuidadosa. El horno de laboratorio cierra la brecha entre la etapa de lavado y el tratamiento térmico final.

Eliminación suave de la humedad

El parámetro operativo clave para los precursores de ZnO es la temperatura, a menudo establecida cerca de 60 °C.

A este calor moderado, el agua se evapora a una velocidad que evita cambios de fase violentos. Este enfoque "suave" es vital para preservar la delicada disposición de las partículas del precipitado.

Prevención de la aglomeración de partículas

Si la humedad se elimina de forma demasiado agresiva, las partículas tienden a adherirse de manera desigual.

El horno minimiza la aglomeración no uniforme, asegurando que el polvo permanezca suelto y homogéneo. Esta consistencia física es crucial para garantizar que el producto final de ZnO tenga propiedades uniformes.

Estabilización antes de la calcinación

El horno no realiza la conversión química final; prepara el escenario para ello.

Al entregar un precursor completamente seco al horno de calcinación, el horno previene problemas causados por la evaporación rápida de la humedad, como el agrietamiento de partículas o la migración de componentes, que pueden ocurrir si los materiales húmedos se exponen inmediatamente a altas temperaturas.

Comprender las compensaciones

Si bien el horno de laboratorio es esencial para el control de calidad, introduce restricciones específicas en el flujo de trabajo del proceso que deben gestionarse.

Cuellos de botella del proceso

El secado a bajas temperaturas (por ejemplo, 60 °C) es inherentemente lento.

Esto crea una compensación de tiempo en la que la eficiencia del proceso se sacrifica por la calidad del material. Intentar acelerar este paso aumentando significativamente la temperatura corre el riesgo de desencadenar los mismos problemas de aglomeración que el horno está destinado a prevenir.

Sensibilidad a las fuerzas capilares

Incluso dentro de un horno, la física del secado puede afectar al material.

A medida que el disolvente abandona los poros de un material, las fuerzas capilares pueden ejercer tensión sobre la estructura de las partículas. Si bien esto es más crítico en soportes de catalizadores impregnados, sigue siendo un factor aquí: la velocidad de secado debe ser lo suficientemente lenta como para evitar el colapso estructural o la formación de "costras" en la superficie del precipitado.

Optimización de su estrategia térmica

Para garantizar la producción de ZnO de alta calidad, debe equilibrar la necesidad de material seco con la preservación de la morfología de las partículas.

- Si su enfoque principal es la uniformidad de las partículas: Mantenga la temperatura del horno estrictamente alrededor de 60 °C para minimizar la aglomeración, aceptando el tiempo de secado más largo como un costo necesario.

- Si su enfoque principal es la velocidad del proceso: Investigue las opciones de secado al vacío, que pueden permitir una eliminación de humedad más rápida a temperaturas más bajas sin el estrés térmico del calor más alto.

En última instancia, el horno de laboratorio no es solo un dispositivo de calentamiento, sino una herramienta para la preservación estructural, que garantiza que su precursor esté físicamente listo para la transformación química de la calcinación.

Tabla resumen:

| Etapa | Temperatura | Función principal | Impacto en la calidad del ZnO |

|---|---|---|---|

| Secado (Horno) | ~60 °C | Eliminación suave de la humedad | Previene la aglomeración no uniforme y la formación de grumos |

| Estabilización | Baja/Estable | Preservación estructural | Asegura una consistencia de polvo suelta y homogénea |

| Preparación | Calor gradual | Etapa previa a la calcinación | Evita el agrietamiento/migración causados por la evaporación rápida |

Mejore su procesamiento de materiales con la precisión KINTEK

Maximice la calidad de sus precursores de ZnO con soluciones térmicas diseñadas para la preservación estructural. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de alto rendimiento de mufas, tubos, rotatorios, al vacío y CVD, junto con hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables para satisfacer sus necesidades únicas de investigación y producción.

No permita que una gestión térmica deficiente comprometa la morfología de sus partículas. Nuestro equipo de expertos está listo para ayudarle a encontrar el equilibrio perfecto entre la velocidad del proceso y la uniformidad del material.

Contáctenos hoy mismo para descubrir nuestras soluciones personalizables de hornos de laboratorio

Guía Visual

Referencias

- Zhenchao Sun, Pengfei Cheng. Gas Sensor for Efficient Acetone Detection and Application Based on Au-Modified ZnO Porous Nanofoam. DOI: 10.3390/s24248100

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué papel juega un horno de arco de imagen en la síntesis de NaMgPO4:Eu? Descubrimiento rápido de fases y aislamiento de olivino

- ¿Por qué un horno de sinterización a alta temperatura es fundamental para las cerámicas BCZT? Logrando alta densificación y rendimiento

- ¿Cuál es el papel de los hornos de secado eléctrico industriales en el tratamiento del fotoánodo de titanio FDSSC? Mejorar la eficiencia solar

- ¿Por qué es necesario un equipo de calentamiento programable para el curado de composites? Domine el control térmico para una resistencia superior

- ¿Cuál es la función de los hornos eléctricos industriales en la preparación de EN AW-6082? Tratamiento Térmico Maestro de Aluminio

- ¿Cómo se controlan los niveles de impurezas durante la síntesis de polvo de tantalio? Dominio de la reducción magnesiotérmica de alta pureza

- ¿Por qué usar un horno de secado de laboratorio para catalizadores Re2O7/Al2O3? Garantiza alta dispersión y rendimiento

- ¿Por qué se requiere un horno de alta precisión para la síntesis de Li22Sn5? Garantizar la estabilidad de la aleación de fase pura