El control térmico de alta precisión es el factor determinante en la síntesis exitosa de aleaciones de Li22Sn5 profundamente litadas. Para lograr una reacción de difusión completa entre el papel de litio y el polvo de estaño, el horno de laboratorio debe mantener una temperatura altamente estable alrededor de los 210 °C durante períodos prolongados, asegurando la formación de una estructura cristalina pura y estable esencial para el rendimiento de la batería.

La regulación precisa de la temperatura no se trata simplemente de calentar; se trata de mantener las condiciones termodinámicas específicas requeridas para transformar el litio y el estaño en bruto en una aleación reversible de fase pura adecuada para el almacenamiento de energía.

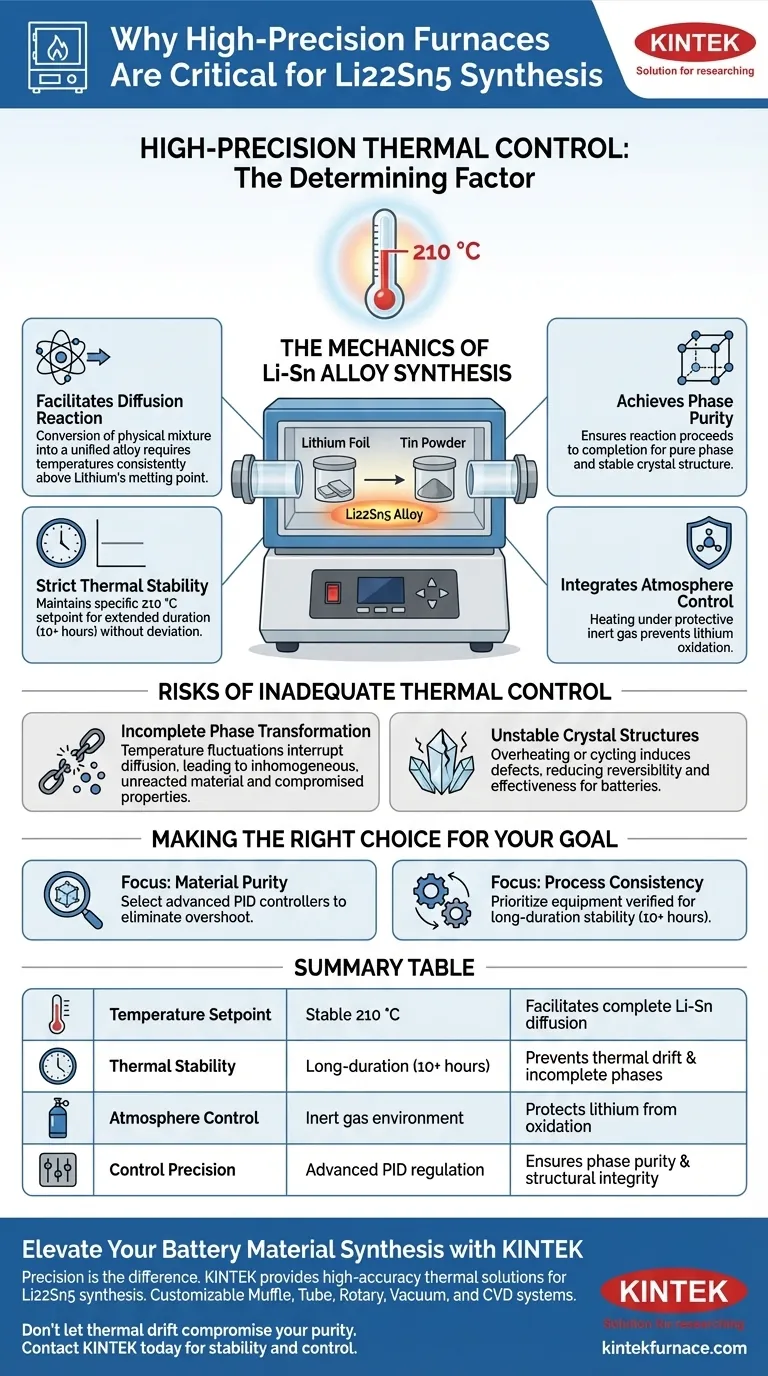

La Mecánica de la Síntesis de Aleaciones de Li-Sn

Facilitando la Reacción de Difusión

La síntesis de Li22Sn5 se basa en un delicado proceso de tratamiento térmico de fusión.

Para convertir la mezcla física de papel de litio y polvo de estaño en una aleación unificada, los átomos deben someterse a una difusión significativa.

Esta reacción solo es posible cuando el material se mantiene consistentemente por encima del punto de fusión del litio.

Manteniendo una Estabilidad Térmica Estricta

El proceso requiere que el horno mantenga un punto de ajuste específico, generalmente alrededor de los 210 °C.

Esta temperatura debe mantenerse sin desviaciones durante un período prolongado, a menudo hasta 10 horas.

Se necesita equipo de alta precisión para prevenir la deriva térmica durante estos largos tiempos de procesamiento.

Logrando Pureza de Fase

El objetivo final es crear una aleación con una fase pura y una estructura cristalina estable.

Un entorno térmico preciso asegura que la reacción proceda hasta su finalización, evitando fases intermedias o inestables.

Esta integridad estructural es lo que permite que el material funcione como una fuente de litio confiable y reversible.

Integrando el Control de Atmósfera

Los hornos de alta gama diseñados para esta síntesis también gestionan el entorno atmosférico.

El proceso de calentamiento debe ocurrir bajo una atmósfera inerte protectora para evitar la oxidación del litio.

La capacidad del horno para mantener la uniformidad de la temperatura mientras alberga un ambiente de gas inerte es crucial para la protección de la muestra.

Riesgos de un Control Térmico Inadecuado

Transformación de Fase Incompleta

Si la temperatura del horno fluctúa o cae por debajo del umbral crítico, la reacción de difusión se interrumpirá.

Esto conduce a un material inhomogéneo donde el litio y el estaño no han reaccionado completamente.

Tal inconsistencia compromete las propiedades electroquímicas del producto final.

Estructuras Cristalinas Inestables

El sobrecalentamiento o el ciclo térmico rápido pueden inducir defectos estructurales dentro de la aleación.

Al igual que con otras aleaciones sensibles, desviaciones menores pueden conducir a cambios drásticos en las proporciones de contenido de fase.

Una estructura cristalina inestable reduce la reversibilidad de la fuente de litio, haciéndola menos efectiva para aplicaciones de baterías.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la síntesis exitosa de Li22Sn5, la elección de su equipo debe alinearse con sus necesidades específicas de investigación o producción.

- Si su enfoque principal es la Pureza del Material: Seleccione un horno con controladores PID avanzados para eliminar el sobreimpulso de temperatura y garantizar una fase pura homogénea.

- Si su enfoque principal es la Consistencia del Proceso: Priorice equipos verificados para estabilidad de larga duración (más de 10 horas) para garantizar que la reacción de difusión se complete cada vez.

La precisión térmica absoluta durante la etapa de síntesis es la base para crear materiales de batería reversibles y de alto rendimiento.

Tabla Resumen:

| Característica | Requisito para Síntesis de Li22Sn5 | Impacto en el Producto Final |

|---|---|---|

| Punto de Ajuste de Temperatura | 210 °C Estable | Facilita la difusión completa de Li-Sn |

| Estabilidad Térmica | Larga duración (más de 10 horas) | Previene la deriva térmica y fases incompletas |

| Control de Atmósfera | Ambiente de gas inerte | Protege el litio de la oxidación |

| Precisión de Control | Regulación PID avanzada | Asegura la pureza de fase y la integridad estructural |

Mejore su Síntesis de Materiales para Baterías con KINTEK

La precisión es la diferencia entre una reacción fallida y una fuente de litio reversible de alto rendimiento. KINTEK proporciona las soluciones térmicas de alta precisión requeridas para procesos sensibles como la síntesis de aleaciones de Li22Sn5. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de temperatura y atmósfera.

No permita que la deriva térmica comprometa la pureza de su material. Contacte a KINTEK hoy para descubrir cómo nuestros hornos de laboratorio pueden proporcionar la estabilidad y el control que su investigación exige.

Guía Visual

Referencias

- Cheng Lu, Yue Ma. A lightweight, Li supplementary and lithiophilic interface enables anode-less lithium metal battery prototyping. DOI: 10.1039/d5eb00042d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Por qué es necesaria la impregnación al vacío para los electrodos PAN-GF? Garantizar la máxima conductividad de las fibras y la integración de la pasta.

- ¿Por qué se requiere un horno de secado industrial de aire forzado para secar rodajas de plátano? Desbloquee la precisión y la calidad nutricional

- ¿Qué ocurre durante el proceso de sinterización? Transforme el polvo en componentes densos y de alta resistencia

- ¿Qué papel juega un horno cíclico automático de alta temperatura en la evaluación de sistemas TBC? Valide la durabilidad ahora.

- ¿Cuál es la función de un horno de sinterización a alta temperatura en la producción de membranas cerámicas? Rendimiento de Ingeniería

- ¿Por qué el MgO para MKPC debe producirse a 1600 °C? Dominando la cinética química para lodos de modificación de alto rendimiento

- ¿Cuál es la función de un horno de secado de laboratorio en el procesamiento de residuos de NdFeB? Garantizar la pureza en la recuperación de tierras raras

- ¿Cómo garantiza un sistema de deposición de alto vacío la calidad de las películas delgadas? Pureza a través de un bombeo avanzado