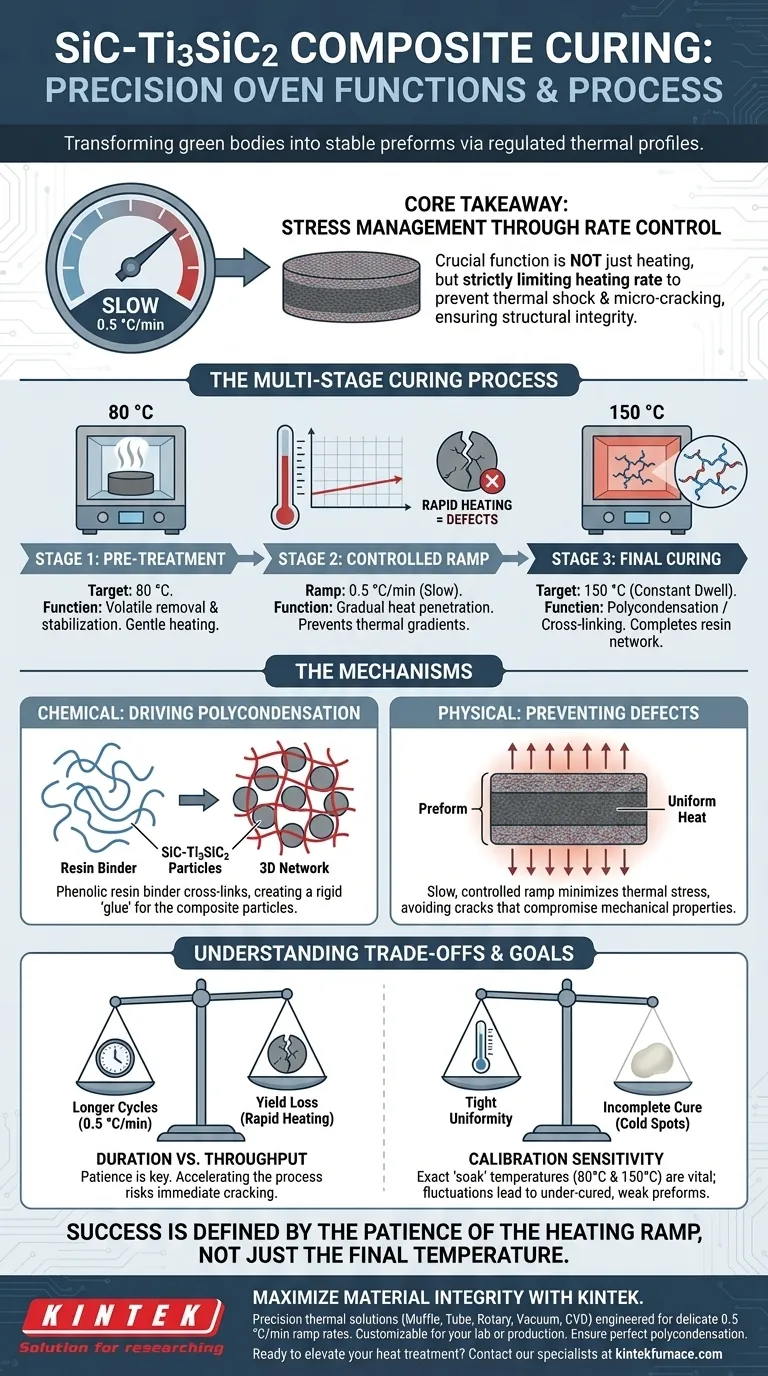

Los hornos de control de temperatura de precisión funcionan ejecutando un perfil térmico multietapa estrictamente regulado diseñado para polimerizar el aglutinante dentro de la preforma compuesta. Al mantener puntos de ajuste específicos, típicamente un pretratamiento a 80 °C seguido de un curado a temperatura constante de 150 °C, estos hornos impulsan la policondensación de la resina fenólica para crear una red tridimensional rígida.

Conclusión clave La función crítica de estos dispositivos no es simplemente calentar, sino gestionar el estrés a través del control de la velocidad. Al limitar estrictamente la velocidad de calentamiento (por ejemplo, 0.5 °C/min), el equipo previene el choque térmico y el microagrietamiento, asegurando que la preforma de SiC-C conserve la integridad estructural requerida para el procesamiento posterior a alta temperatura.

La mecánica del proceso de curado

La etapa de curado es el paso fundamental donde el cuerpo "en verde" se transforma en una preforma estable. Los hornos de precisión gestionan esto a través de dos mecanismos principales.

Impulso de la policondensación

El objetivo químico principal de esta etapa es la policondensación. El horno calienta el aglutinante de resina fenólica para iniciar una reacción que reticula las cadenas de polímero.

Esto transforma la resina suelta en una red tridimensional robusta. Esta red actúa como el "pegamento" estructural que mantiene unidas las partículas de carburo de silicio (SiC) y carburo de silicio y titanio (Ti3SiC2).

Temperaturas objetivo multietapa

El calentamiento de precisión no simplemente aumenta hasta una temperatura final; utiliza mesetas distintas para garantizar una transformación uniforme.

Un protocolo común implica una etapa de pretratamiento a 80 °C, probablemente destinada a estabilizar el material o eliminar volátiles suavemente. A esto le sigue una etapa de curado a temperatura constante a 150 °C, que completa la reticulación de la resina.

Gestión del estrés térmico

Más allá de la química, la integridad física de la preforma está dictada por cómo se aplica el calor con el tiempo.

Velocidades de calentamiento controladas

La velocidad a la que aumenta la temperatura es tan crítica como la temperatura objetivo en sí. Los hornos de alta precisión se programan con una velocidad de calentamiento lenta y específica, como 0.5 °C/min.

Prevención de defectos estructurales

El calentamiento rápido crea gradientes térmicos, donde el exterior de la preforma se expande o cura más rápido que el interior.

Al utilizar un aumento lento y controlado, el horno permite que el calor penetre uniformemente en la preforma. Esto minimiza el estrés térmico, previniendo eficazmente la formación de grietas que comprometerían las propiedades mecánicas de la preforma final de SiC-C.

Comprender las compensaciones

Si bien el curado de precisión es esencial para la calidad, presenta desafíos operativos específicos que deben equilibrarse.

Duración del proceso frente a rendimiento

La estricta adhesión a una velocidad de aumento de 0.5 °C/min extiende significativamente el tiempo de ciclo. Un ciclo de curado completo puede llevar muchas horas para alcanzar los 150 °C y mantenerse allí.

Los intentos de acelerar este proceso para aumentar el rendimiento de fabricación a menudo resultan en pérdidas de rendimiento inmediatas debido al agrietamiento.

Sensibilidad a la calibración del equipo

Dado que el proceso depende de temperaturas de "remojo" exactas (80 °C y 150 °C), el equipo debe tener tolerancias de uniformidad estrictas.

Las fluctuaciones o los puntos fríos en el horno pueden provocar una policondensación incompleta. Una preforma subcurada carecerá de la resistencia necesaria y puede fallar durante el manejo posterior o la sinterización a alta temperatura.

Tomando la decisión correcta para su objetivo

La etapa de curado establece la calidad base para todo el compuesto. Su enfoque para programar el horno debe depender de sus prioridades específicas.

- Si su principal enfoque es la Integridad Estructural: Adhiérase estrictamente a la velocidad de calentamiento de 0.5 °C/min para eliminar los gradientes térmicos y prevenir el microagrietamiento.

- Si su principal enfoque es la Estabilidad Química: Asegúrese de que el tiempo de permanencia a 150 °C sea suficiente para completar completamente la reacción de policondensación, sin dejar resina sin curar.

El éxito en la fabricación de preformas de SiC-Ti3SiC2 se define por la paciencia de la rampa de calentamiento, no solo por la temperatura final.

Tabla resumen:

| Etapa | Temperatura objetivo | Función principal | Parámetro de control |

|---|---|---|---|

| Pretratamiento | 80 °C | Eliminación de volátiles y estabilización | Punto de ajuste preciso |

| Rampa de curado | Hasta 150 °C | Penetración gradual del calor | 0.5 °C/min (Rampa lenta) |

| Curado final | 150 °C | Policondensación/reticulación de resina | Tiempo de permanencia constante |

| Gestión del estrés | Variable | Prevención de microagrietamiento | Distribución uniforme del calor |

Maximice la integridad de su material con KINTEK

La precisión es la diferencia entre un compuesto de alto rendimiento y una preforma fallida. KINTEK proporciona soluciones térmicas líderes en la industria, incluidos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, diseñados específicamente para manejar las delicadas velocidades de rampa de 0.5 °C/min requeridas para cerámicas avanzadas.

Respaldados por I+D y fabricación expertas, nuestros sistemas son totalmente personalizables para satisfacer sus necesidades únicas de laboratorio o producción. Asegure una policondensación perfecta y elimine el estrés térmico en sus proyectos de SiC-Ti3SiC2 hoy mismo.

¿Listo para mejorar su proceso de tratamiento térmico?

Póngase en contacto con nuestros especialistas ahora para encontrar su solución de horno personalizada.

Guía Visual

Referencias

- Mingjun Zhang, Bo Wang. Electromagnetic Interference Shielding Effectiveness of Pure SiC–Ti3SiC2 Composites Fabricated by Reactive Melt Infiltration. DOI: 10.3390/ma18010157

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuáles son las ventajas del proceso de uso de una mezcla en polvo para la siliciación? Asegurar la uniformidad en geometrías complejas

- ¿Por qué se requiere una estación de envejecimiento para los sensores de gas LaFeO3 dopados con Ni? Garantizar la estabilidad y la precisión

- ¿Cuáles son las principales ventajas de utilizar un reactor de lecho fijo de tiro descendente para la co-gasificación? Gas de síntesis puro simplificado

- ¿Qué papel juega un horno de sinterización a alta temperatura en las cerámicas piezoeléctricas sin plomo? Optimización del rendimiento

- ¿Cuál es la función de una artesa calentada en un sistema de producción de polvo metálico? Optimizar el flujo y la consistencia térmica

- ¿Cuáles son las desventajas de los hornos de lotes? Limitaciones clave en eficiencia y calidad

- ¿Cuáles son las ventajas de usar un baño de oxidación ácida? Acelera la estabilización de fibras de lignina de horas a minutos

- ¿Qué es un horno de laboratorio y por qué es importante? Desbloquee el calentamiento de precisión para su laboratorio