Las principales desventajas de los hornos de lotes son la ineficiencia operativa debido a la manipulación manual, un mayor consumo de energía por el calentamiento de los accesorios y una calidad inconsistente del producto causada por un calentamiento desigual. Estos factores los hacen menos adecuados para entornos de producción automatizados de gran volumen donde la uniformidad del proceso y la eficiencia energética son críticas.

Aunque los hornos de lotes ofrecen flexibilidad para series de producción variadas, su diseño inherente introduce importantes compensaciones. El desafío principal reside en equilibrar esta flexibilidad con las desventajas inherentes en la consistencia del proceso, la eficiencia energética y la integración con líneas de producción modernas y automatizadas.

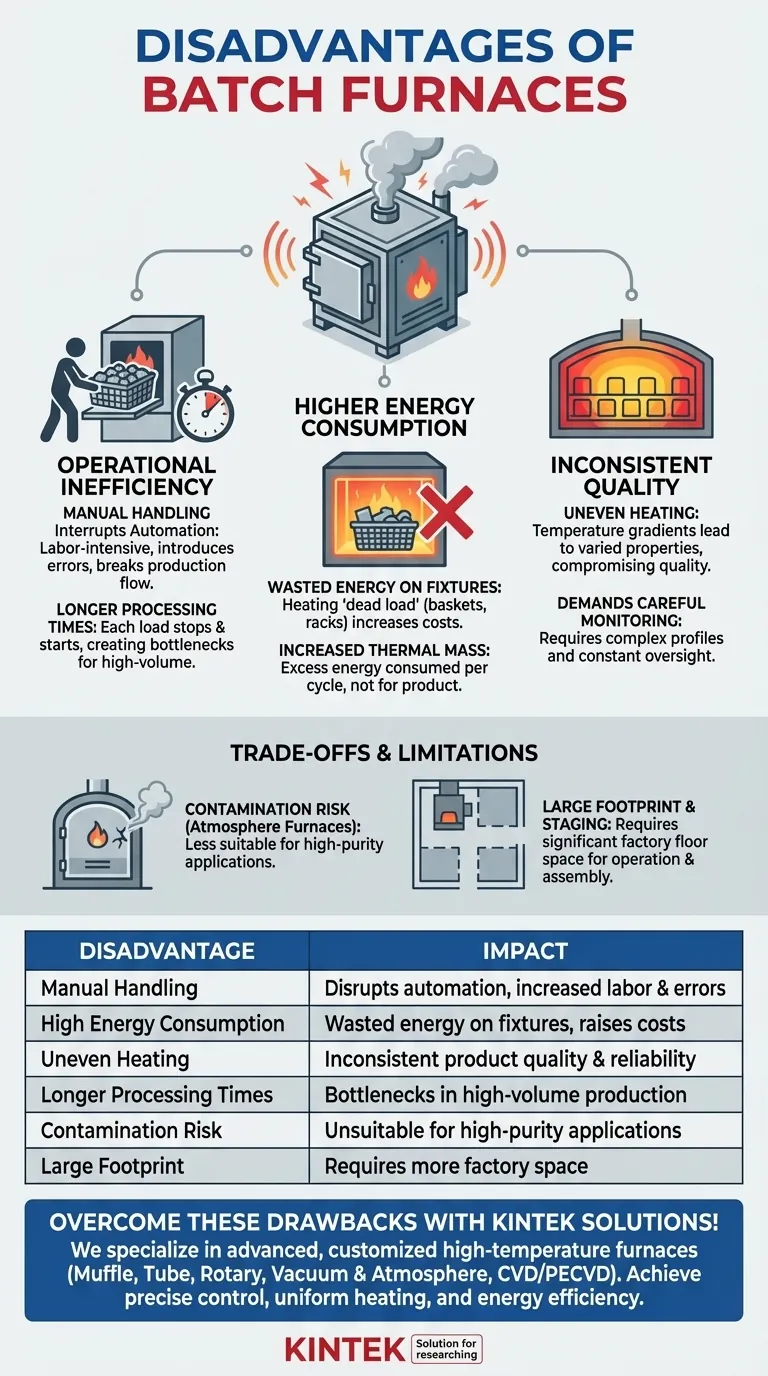

Ineficiencia en el flujo de producción y el uso de energía

Un conjunto clave de desventajas se deriva de la naturaleza fundamental de "lotes" de la operación. A diferencia de un proceso continuo, el trabajo debe detenerse y comenzar con cada carga, creando cuellos de botella y consumiendo energía en exceso.

La manipulación manual interrumpe la automatización

En una línea de producción típica, las piezas deben retirarse y agruparse manualmente para su procesamiento en un horno de lotes. Los operarios cargan las piezas en accesorios como cestas o rejillas, que luego se colocan dentro del horno.

Este paso manual interrumpe el flujo de una línea de producción automatizada, introduciendo costes laborales y la posibilidad de errores de manipulación.

Mayor consumo de energía

Los accesorios necesarios para sujetar las piezas —las cestas, rejillas y carros— también representan una masa térmica significativa. Esta "carga muerta" debe calentarse y enfriarse junto con el producto en cada ciclo.

Este proceso consume una cantidad sustancial de energía que no se destina al tratamiento del producto, lo que aumenta los costes operativos generales.

Tiempos de procesamiento generales más largos

Procesar las piezas de una en una por lotes puede ser más lento que utilizar un horno continuo, donde el producto se mueve constantemente a través del ciclo de tratamiento térmico.

Para la producción de gran volumen, el tiempo dedicado a la carga, descarga, calentamiento y enfriamiento de lotes individuales puede convertirse rápidamente en un importante cuello de botella en la producción.

El desafío de la consistencia del proceso

Lograr un resultado uniforme en cada pieza de un lote grande es un desafío de ingeniería persistente con estos hornos.

Alto riesgo de calentamiento desigual

Las piezas situadas cerca de la fuente de calor del horno se calentarán inevitablemente más rápido y alcanzarán una temperatura más alta que las piezas en el centro de la carga.

Este gradiente de temperatura puede provocar propiedades metalúrgicas, dureza o curado inconsistentes en todo el lote, comprometiendo potencialmente la calidad y fiabilidad del producto.

Exige una monitorización cuidadosa

Debido al riesgo de calentamiento no uniforme, los hornos de lotes requieren una monitorización cuidadosa para asegurar que todos los componentes reciban el tratamiento térmico adecuado.

Esto es especialmente crítico para piezas grandes o complejas, donde las diferencias de temperatura entre secciones pueden ser significativas y requieren perfiles de temperatura específicamente optimizados para su gestión.

Comprensión de las compensaciones y limitaciones

Más allá de los problemas principales de eficiencia y consistencia, ciertos diseños y aplicaciones introducen desventajas adicionales que deben considerarse.

Riesgo de contaminación en hornos de atmósfera

Para procesos que requieren una atmósfera controlada, como los que utilizan hornos de lotes de bajo vacío, puede haber un mayor riesgo de contaminación en comparación con los sistemas de alto vacío.

Esta limitación los hace menos adecuados para aplicaciones que exigen una pureza extrema, como en las industrias de semiconductores o materiales avanzados.

Espacio físico y área de preparación

Los hornos de lotes, particularmente los grandes modelos horizontales, pueden requerir una cantidad significativa de espacio en la planta de la fábrica.

Además de la unidad en sí, también debe asignarse espacio para las áreas de preparación donde los lotes se ensamblan antes de la carga y se desensamblan después del enfriamiento, lo que aumenta aún más la huella operativa.

¿Es un horno de lotes adecuado para su aplicación?

Elegir el horno correcto requiere sopesar su flexibilidad frente a sus limitaciones inherentes. Sus objetivos de producción deben ser el factor decisivo.

- Si su enfoque principal es la producción estandarizada de gran volumen: Es probable que un horno continuo sea una mejor inversión para maximizar el rendimiento y garantizar la consistencia del proceso.

- Si su enfoque principal es el procesamiento de piezas diversas, de bajo volumen o complejas: Un horno de lotes ofrece la flexibilidad necesaria, pero debe diseñar su proceso para mitigar el calentamiento desigual y tener en cuenta los mayores costes energéticos.

- Si su enfoque principal es el procesamiento de alta pureza: Un horno de lotes estándar puede introducir contaminación inaceptable, y puede ser necesario un sistema de alto vacío especializado.

Comprender estas desventajas le permite seleccionar la tecnología de procesamiento térmico adecuada que se alinee con sus necesidades operativas específicas y estándares de calidad.

Tabla resumen:

| Desventaja | Impacto |

|---|---|

| Manipulación Manual | Interrumpe la automatización, aumenta los costes laborales y los errores |

| Alto Consumo de Energía | Energía desperdiciada en accesorios, eleva los costes operativos |

| Calentamiento Desigual | Conduce a una calidad y fiabilidad inconsistentes del producto |

| Tiempos de Procesamiento Más Largos | Provoca cuellos de botella en la producción de alto volumen |

| Riesgo de Contaminación | No apto para aplicaciones de alta pureza como los semiconductores |

| Gran Huella | Requiere más espacio en fábrica para la preparación y operación |

¿Lucha con las ineficiencias de los hornos de lotes? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Aprovechando una I+D excepcional y fabricación interna, ofrecemos hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD con grandes capacidades de personalización. Ya sea que trabaje en ciencia de materiales, fabricación o investigación, nuestras soluciones garantizan un control preciso de la temperatura, calentamiento uniforme y eficiencia energética para superar las desventajas de los hornos de lotes. Contáctenos hoy para discutir cómo podemos mejorar su procesamiento térmico con equipos fiables y personalizados.

Guía Visual

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué es un Horno de Tubo de Cuarzo y cuál es su función principal? Esencial para la observación de materiales en tiempo real

- ¿Qué es un horno tubular de cuarzo y cuál es su uso principal? Esencial para el procesamiento controlado a alta temperatura

- ¿Qué sucede con los efectos de la transferencia de calor por convección y radiación a altas temperaturas de los gases del horno? La radiación domina para una calefacción superior.

- ¿Cuáles son las características clave de un horno de tubo de cuarzo? Descubra la precisión de alta temperatura para su laboratorio

- ¿Cuál es la diferencia entre un horno tubular de alúmina y un horno tubular de cuarzo? Elija el horno tubular adecuado para su laboratorio