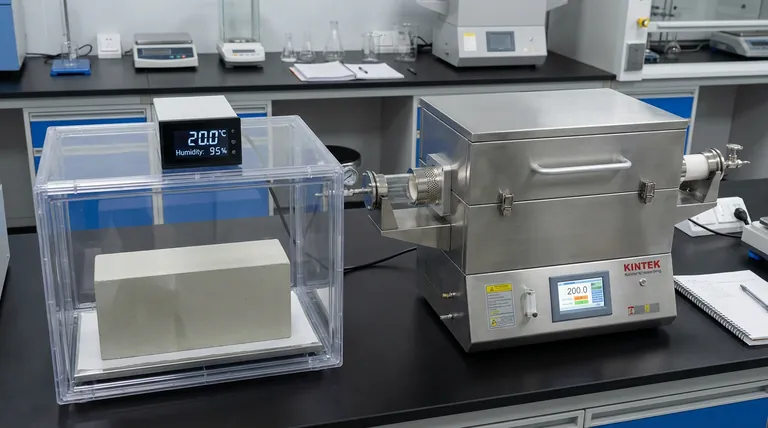

Un entorno de curado controlado es el regulador fundamental de los cambios químicos y físicos que ocurren durante el endurecimiento temprano de los refractarios moldeables. Al mantener rigurosamente niveles constantes de temperatura y humedad, específicamente alrededor de 20±1 °C, se dicta el ritmo de hidratación para asegurar que el material desarrolle un marco estructural estable y libre de defectos.

Idea Central Si bien el control ambiental externo regula la velocidad general de reacción del cemento de aluminato, permite específicamente la eficacia de los agentes de "curado interno". Un entorno estable permite que aditivos como las cenósferas prehumedecidas liberen humedad lentamente, contrarrestando la tendencia natural del material a desecarse y agrietarse.

Regulación del Marco de Hidratación

Control de las Reacciones del Cemento de Aluminate

La función principal de un entorno controlado es regular la tasa de hidratación temprana del cemento de aluminato.

Si la temperatura fluctúa o se desvía significativamente del estándar de 20±1 °C, la reacción química puede volverse errática.

Al mantener estas variables constantes, se asegura la formación de un marco de producto de hidratación estable, que sirve como esqueleto para el material endurecido.

Preparación para Altas Temperaturas

La integridad del material durante la sinterización a alta temperatura se determina durante esta fase temprana.

Una etapa de curado controlada previene la formación de puntos débiles que de otro modo comprometerían el material al exponerse al calor extremo más adelante.

Efectivamente, "prepara el escenario" para el rendimiento térmico final del material.

La Mecánica del Curado Interno

El Papel de las Cenósferas Prehumedecidas

En este contexto específico, el entorno de curado facilita la función de aditivos como las cenósferas prehumedecidas.

Estos componentes actúan como reservorios de agua internos dentro de la mezcla moldeable.

Están diseñados para retener humedad inicialmente y liberarla solo cuando sea necesario durante el proceso de endurecimiento.

Mitigación de la Autodesecación

A medida que el cemento de aluminato se hidrata, consume agua, lo que lleva a un fenómeno conocido como autodesecación.

Este secado interno crea tensión y contracción, que son las principales causas de falla estructural en la etapa temprana.

El entorno controlado permite que las cenósferas liberen su humedad interna lentamente, proporcionando un efecto de curado interno que repone agua exactamente donde se está consumiendo.

Comprensión de los Riesgos del Curado No Controlado

El Peligro de las Microfisuras

Sin la sinergia de un entorno externo controlado y agentes de curado internos, el material es muy susceptible a las microfisuras.

Estos defectos microscópicos pueden no ser visibles de inmediato, pero debilitan significativamente la estructura refractaria.

Actúan como concentradores de tensión que pueden propagarse a fracturas mayores bajo carga térmica.

La Sensibilidad de la Hidratación

Es fundamental comprender que la hidratación del cemento de aluminato es muy sensible.

Las desviaciones en el entorno de curado no solo ralentizan el proceso; pueden alterar fundamentalmente la estructura cristalina resultante.

La dependencia de agentes de curado internos (como las cenósferas) solo es efectiva si las condiciones de contorno externas (temperatura y humedad) permanecen estables.

Garantizar la Calidad en la Producción de Refractarios

Para maximizar el rendimiento de sus refractarios moldeables, debe considerar el curado como un proceso de precisión en lugar de un período de espera pasivo.

- Si su enfoque principal es la Integridad Estructural: Mantenga estrictamente la temperatura de curado en 20±1 °C para garantizar un marco de hidratación uniforme.

- Si su enfoque principal es la Prevención de Defectos: Utilice agregados porosos prehumedecidos (como las cenósferas) para proporcionar curado interno y eliminar las fisuras por contracción.

Dominar el entorno de curado es la forma más efectiva de cerrar la brecha entre una mezcla cruda y un refractario sinterizado de alto rendimiento.

Tabla Resumen:

| Factor | Influencia en Refractarios Moldeables | Beneficio |

|---|---|---|

| Temperatura (20±1 °C) | Regula la tasa de hidratación del cemento de aluminato | Esqueleto de hidratación estable |

| Control de Humedad | Previene la evaporación rápida de la superficie | Eliminación de microfisuras |

| Curado Interno | Las cenósferas liberan humedad según sea necesario | Contrarresta la autodesecación |

| Estabilidad del Marco | Prepara la muestra para la sinterización a alta temperatura | Rendimiento térmico mejorado |

Mejore su Investigación de Refractarios con KINTEK

El procesamiento térmico preciso comienza con el equipo adecuado. KINTEK proporciona sistemas líderes en la industria de Mufas, Tubos, Vacío y CVD, diseñados específicamente para ayudar a los laboratorios a lograr el riguroso control de temperatura requerido para la producción de refractarios de alto rendimiento. Ya sea que necesite una solución estándar o un horno de alta temperatura personalizable para necesidades únicas de I+D, nuestra fabricación experta garantiza que sus materiales alcancen su máximo potencial.

¿Listo para optimizar sus pruebas de materiales? Contacte a nuestros expertos hoy para encontrar el horno perfecto para su laboratorio.

Referencias

- Effect of Prewetting Cenospheres on Hydration Kinetics, Microstructure, and Mechanical Properties of Refractory Castables. DOI: 10.3390/cryst15010068

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cuál es la importancia de la calcinación a 200 °C para Fe3O4/biochar? Mejora de la estabilidad y la recuperación magnética

- ¿Cuál es el propósito de usar una corriente de argón durante la activación? Mejorar la eficiencia de la adsorción de $CO_2$

- ¿Qué papel juega el procesamiento térmico en un horno en el análisis de fases de la caolinita? Optimice la estructura de su catalizador

- ¿Cómo tratan los hornos de temple y revenido a alta temperatura el acero inoxidable AISI 304? Mejora la tenacidad del núcleo

- ¿Cuáles son las desventajas de los grandes hornos industriales? Evite ineficiencias costosas y aumente la productividad

- ¿Cuál es la importancia de la precisión del control de temperatura en hornos de alta temperatura para el dióxido de titanio dopado con carbono?

- ¿Por qué se requiere un horno de secado por aire caliente durante la modificación de zeolitas? Garantice la integridad estructural y la precisión

- ¿Por qué es necesario un horno de secado por explosión a temperatura constante para la impregnación de carbono de biomasa? Optimizar la estructura del material