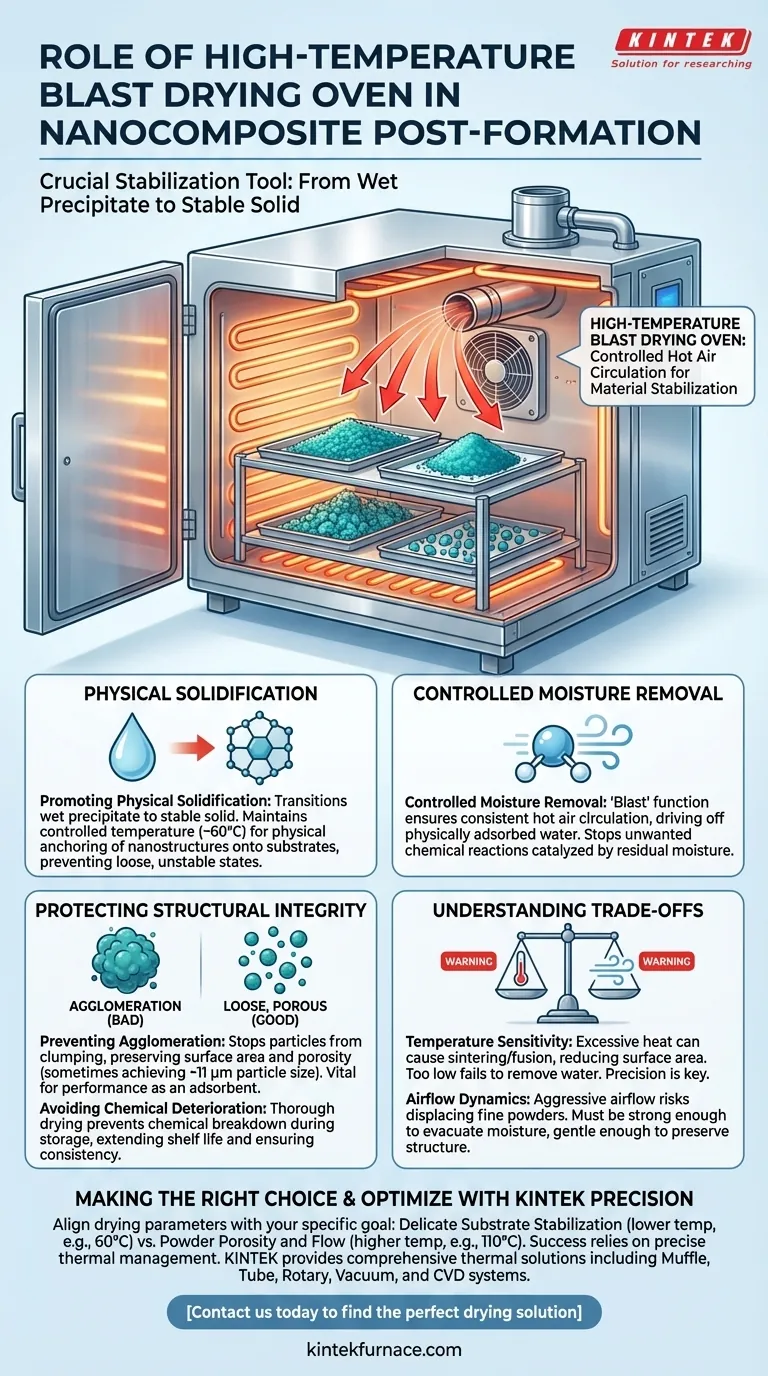

El horno de secado por ráfaga a alta temperatura sirve como una herramienta de estabilización crucial en la post-formación de nanocompuestos. Utiliza circulación de aire caliente controlada para eliminar sistemáticamente la humedad residual de los precipitados compuestos, asegurando la solidificación física de las nanoestructuras sobre sus sustratos y previniendo la degradación del material.

Al gestionar eficazmente el entorno térmico, este equipo cierra la brecha entre la síntesis bruta y un producto utilizable. Asegura la integridad estructural del material al eliminar la humedad que impulsa la aglomeración y la inestabilidad química.

Mecanismos de Estabilización del Material

Promoción de la Solidificación Física

La función principal del horno es transicionar el material de un precipitado húmedo a un sólido estable.

Al mantener una temperatura controlada (a menudo alrededor de 60 °C para precipitados delicados), el horno facilita el anclaje físico de las nanoestructuras. Esto asegura que se adhieran correctamente al sustrato en lugar de permanecer en un estado suelto o inestable.

Eliminación Controlada de Humedad

La humedad residual es una amenaza significativa para la calidad de los nanocompuestos.

La función de "ráfaga" asegura una circulación constante de aire caliente, que elimina el agua adsorbida físicamente. Esta deshidratación es esencial para detener reacciones químicas no deseadas que el agua podría catalizar después de la formación inicial.

Protección de la Integridad Estructural

Prevención de la Aglomeración

Uno de los roles más críticos del proceso de secado es detener la aglomeración de partículas.

Sin un secado preciso, las nanopartículas tienden a agregarse, destruyendo el área de superficie y la porosidad deseadas. Un secado adecuado produce un material suelto y poroso —a veces logrando tamaños de partícula específicos alrededor de 11 μm— lo cual es vital para el rendimiento del material como adsorbente.

Evitar el Deterioro Químico

La humedad atrapada dentro de un nanocompuesto puede llevar a una rápida degradación durante el almacenamiento.

Al secar completamente los precipitados, el horno previene la descomposición química. Esto extiende la vida útil del material y asegura que sus propiedades permanezcan consistentes desde el laboratorio hasta el sitio de aplicación.

Comprensión de los Compromisos

Sensibilidad a la Temperatura

Si bien el calor es necesario para el secado, las temperaturas excesivas pueden ser perjudiciales.

Si la temperatura se establece demasiado alta, puede hacer que las nanoestructuras se sintericen o fusionen, reduciendo su área de superficie activa. Por el contrario, las temperaturas demasiado bajas no eliminarán toda el agua adsorbida, lo que provocará inestabilidad.

Dinámica del Flujo de Aire

El aspecto de "ráfaga" se refiere a la circulación forzada de aire, que promueve la uniformidad pero introduce fuerza física.

Si el flujo de aire es demasiado agresivo, corre el riesgo de desplazar polvos finos o crear inconsistencias en la cama de secado. La circulación debe ser lo suficientemente fuerte para evacuar la humedad pero lo suficientemente suave para preservar la estructura física del precipitado.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso de post-formación, alinee sus parámetros de secado con las necesidades específicas de su material:

- Si su enfoque principal es la Estabilización de Sustratos Delicados: Utilice temperaturas controladas más bajas (por ejemplo, 60 °C) para solidificar lentamente las nanoestructuras sin choque térmico.

- Si su enfoque principal es la Porosidad y el Flujo del Polvo: Emplee temperaturas más altas (por ejemplo, 110 °C) para asegurar una deshidratación completa y prevenir la aglomeración de partículas.

El éxito en la fabricación de nanocompuestos depende no solo de la síntesis, sino de la gestión térmica precisa que fija las propiedades finales de su material.

Tabla Resumen:

| Función del Proceso | Impacto en Nanocompuestos | Mecanismo Clave |

|---|---|---|

| Solidificación Física | Ancla nanoestructuras a sustratos | Anclaje térmico controlado a ~60°C |

| Eliminación de Humedad | Previene degradación química e inestabilidad | Circulación de aire forzado (función de ráfaga) |

| Control de Aglomeración | Mantiene alta área de superficie y porosidad | Secado uniforme para prevenir aglomeración de partículas |

| Optimización Térmica | Previene sinterización o fusión estructural | Gestión precisa de la temperatura |

Optimice su Síntesis de Nanocompuestos con KINTEK Precision

Asegure la integridad estructural y el rendimiento de sus materiales avanzados con nuestras soluciones térmicas de alto rendimiento. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece una gama completa de equipos de laboratorio, incluyendo sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD, todos personalizables para satisfacer sus necesidades específicas de investigación o producción.

No permita que un secado inadecuado comprometa los resultados de su laboratorio. Contáctenos hoy mismo para encontrar la solución de secado perfecta para su aplicación única.

Guía Visual

Referencias

- Büşra Şensoy Gün, Belgin Tunalı. Biofilm-inhibiting ZnO@Eggshell nanocomposites: green synthesis, characterization, and biomedical potential. DOI: 10.1007/s10534-025-00711-8

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué se debe monitorear la pérdida de temperatura durante el ciclo de refinación de aleaciones de aluminio? Consejos esenciales para el éxito del fundido

- ¿Por qué 600 °C es crítico para la carbonización de ZIF-8? Lograr una superficie específica óptima y la retención de grupos funcionales

- ¿Por qué se debe introducir gas argón de alta pureza para los compuestos de matriz de aluminio? Asegure el éxito del sinterizado con KINTEK

- ¿Cuál es la función de un horno eléctrico industrial en la preparación de aleaciones Al-Cu 224? Optimice su producción de metales

- ¿Por qué es esencial un control preciso de la temperatura para la síntesis de materiales de carbono? Logre una pureza y microestructura superiores

- ¿Por qué se mantiene un flujo constante de CO2 durante la pirólisis de biocarbón? Desbloquee la ingeniería de materiales de precisión

- ¿Cuál es el papel de los hornos eléctricos en la reducción directa del hierro? Impulsando el Futuro de la Metalurgia Verde

- ¿Qué papel juega un horno eléctrico industrial en PAI? Dominio de la preparación térmica para compuestos de matriz metálica