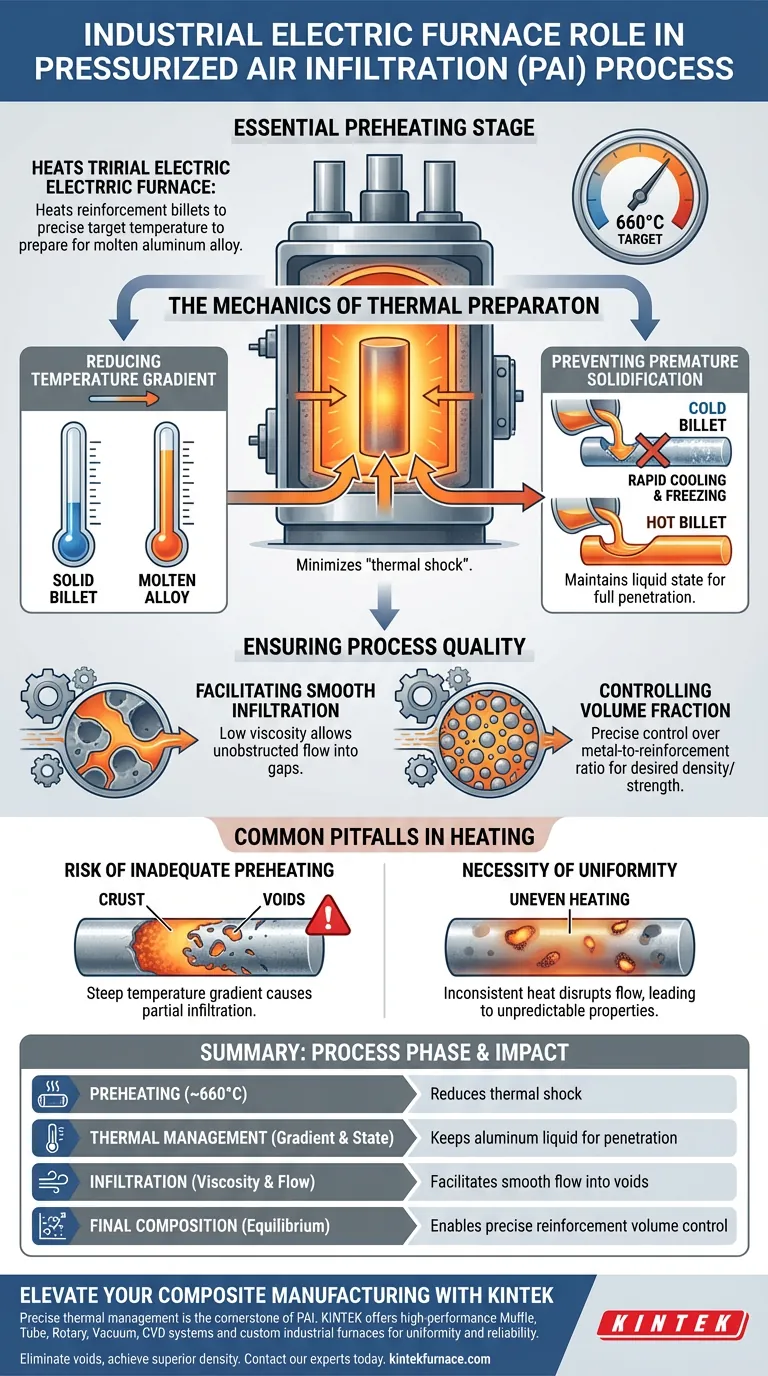

El horno eléctrico industrial funciona como la etapa esencial de precalentamiento en el proceso de infiltración por aire a presión (PAI). Calienta las barras que contienen partículas de refuerzo a una temperatura objetivo precisa, típicamente alrededor de 660 °C, para prepararlas para la introducción de la aleación de aluminio fundido.

Al reducir significativamente el gradiente de temperatura entre la barra sólida y el metal fundido, el horno asegura que la aleación permanezca líquida el tiempo suficiente para permear el material de refuerzo. Esto previene el bloqueo causado por el enfriamiento y garantiza una estructura compuesta uniforme.

La Mecánica de la Preparación Térmica

Reducción del Gradiente de Temperatura

El principal desafío en PAI es la disparidad térmica entre la aleación de aluminio líquido y la barra de refuerzo sólida.

El horno eléctrico eleva la temperatura de la barra para igualar o acercarse al estado fundido de la aleación, a menudo a 660 °C. Esto minimiza el "choque térmico" que experimenta el metal líquido al entrar en contacto con la barra.

Prevención de la Solidificación Prematura

Si el aluminio fundido entra en contacto con una barra fría, pierde energía térmica rápidamente.

Este rápido enfriamiento hace que el metal se congele (solidifique) antes de que pueda penetrar completamente el molde. El horno asegura que la barra retenga suficiente energía térmica para mantener el aluminio en estado líquido durante la fase de infiltración.

Garantía de Calidad del Proceso

Facilitación de una Infiltración Suave

Para un compuesto de alta calidad, el metal debe fluir libremente hacia los vacíos microscópicos entre las partículas de refuerzo.

El precalentamiento asegura que la viscosidad del metal permanezca baja, permitiendo que infiltre suavemente los espacios sin obstrucción. Esto crea una unión perfecta entre la matriz (metal) y el refuerzo.

Control de la Fracción Volumétrica

El objetivo final del proceso PAI es lograr una relación específica de metal a refuerzo.

Al mantener la temperatura necesaria, el horno permite un control preciso de la fracción volumétrica de la fase de refuerzo. Esto asegura que el material final cumpla con sus especificaciones de densidad y resistencia diseñadas.

Errores Comunes en el Calentamiento (Compensaciones)

El Riesgo de un Precalentamiento Inadecuado

Si el horno no alcanza la temperatura objetivo (por ejemplo, 660 °C), el gradiente de temperatura sigue siendo demasiado pronunciado.

Esto conduce a una infiltración parcial, donde el metal crea una "costra" en la superficie pero deja el interior de la barra vacío de metal. Esto resulta en un componente estructuralmente comprometido.

La Necesidad de Uniformidad

El horno debe proporcionar calor constante en toda la barra, no solo en la superficie.

El calentamiento desigual puede causar puntos de solidificación localizados, interrumpiendo el flujo de la aleación fundida y provocando variaciones impredecibles en las propiedades finales del material.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad del proceso PAI, concéntrese en la relación entre temperatura y flujo.

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que su horno esté calibrado para alcanzar la temperatura objetivo exacta (por ejemplo, 660 °C) para prevenir vacíos causados por la congelación prematura del metal.

- Si su enfoque principal es la Consistencia del Material: Priorice la duración de la fase de precalentamiento para asegurar que el núcleo de la barra alcance el equilibrio térmico con la aleación fundida, garantizando un control preciso de la fracción volumétrica.

La gestión térmica precisa es la diferencia entre un recubrimiento superficial y un material compuesto real.

Tabla Resumen:

| Fase del Proceso | Función del Horno | Impacto en la Calidad |

|---|---|---|

| Precalentamiento | Alcanza la temperatura objetivo de ~660 °C | Reduce el choque térmico entre la barra y la aleación |

| Gestión Térmica | Minimiza el gradiente de temperatura | Mantiene el aluminio en estado líquido para una penetración completa |

| Infiltración | Asegura baja viscosidad del metal | Facilita el flujo suave hacia los vacíos microscópicos |

| Composición Final | Mantenimiento del equilibrio térmico | Permite un control preciso de la fracción volumétrica del refuerzo |

Mejore su Fabricación de Compuestos con KINTEK

La gestión térmica precisa es la piedra angular del éxito de la infiltración por aire a presión. En KINTEK, entendemos que incluso una desviación menor de la temperatura puede comprometer la integridad estructural de sus materiales.

Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de Mufla, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, así como hornos industriales especializados de alta temperatura. Ya sea que necesite calentar barras a unos perfectos 660 °C o requiera una solución totalmente personalizable para necesidades de investigación únicas, nuestro equipo ofrece la uniformidad y confiabilidad que su laboratorio exige.

¿Listo para eliminar vacíos y lograr una densidad de material superior? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para su aplicación.

Guía Visual

Referencias

- Ahmed hewidy, Ibrahim Sabry. MECHANICAL AND TRIBOLOGICAL CHARACTERISTICS OF STIR-CASTING Al2O3-SiC-Gr/Al6063 HYBRID COMPOSITE. DOI: 10.21608/jest.2024.334761

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la importancia de transferir películas de CuO recién depositadas directamente a un horno de 125 °C? Asegurar la adhesión de la película

- ¿Cómo funciona un sistema de calentamiento con camisa de aceite mineral circulante? Garantice la precisión en la modificación térmica de la madera

- ¿Por qué se requiere la difracción de rayos X (DRX) para la síntesis de fosfato de hierro y litio? Asegurando la pureza de fase y la estructura

- ¿Qué papel juega el medio de empaque en el proceso de borurado en polvo en estado sólido? Mejora la dureza del metal a altas temperaturas

- ¿Cuál es la función de la bomba de circulación en un horno de baño de sal? Calidad de Transformación de Sorbita Maestra

- ¿Cuál es la función de un horno de secado en el proceso de postratamiento de nanopartículas de MgO dopadas con Ni y Zn?

- ¿Cómo impacta el proceso de Calentamiento Rápido (FH) en el crecimiento de películas REBCO? Domine los Requisitos de Rampa Térmica Rápida

- ¿Por qué asar partículas de SiC para composites 2024Al/Gr/SiC? Optimizar la modificación superficial y la unión