Un horno de secado por chorro a temperatura constante es una herramienta de procesamiento crítica utilizada para estabilizar muestras sólidas de biomasa después de reacciones hidrotermales y lavado. Al mantener un entorno controlado, típicamente a 80 °C, este equipo garantiza la eliminación completa de la humedad, lo cual es un requisito previo para proteger la estructura física del material y asegurar la precisión analítica.

La fase de secado es un paso de preservación estructural, no solo un paso de limpieza. Evita el daño catastrófico causado por la rápida expansión del vapor durante la posterior carbonización a alta temperatura y garantiza la precisión de la masa requerida para calcular el rendimiento del material.

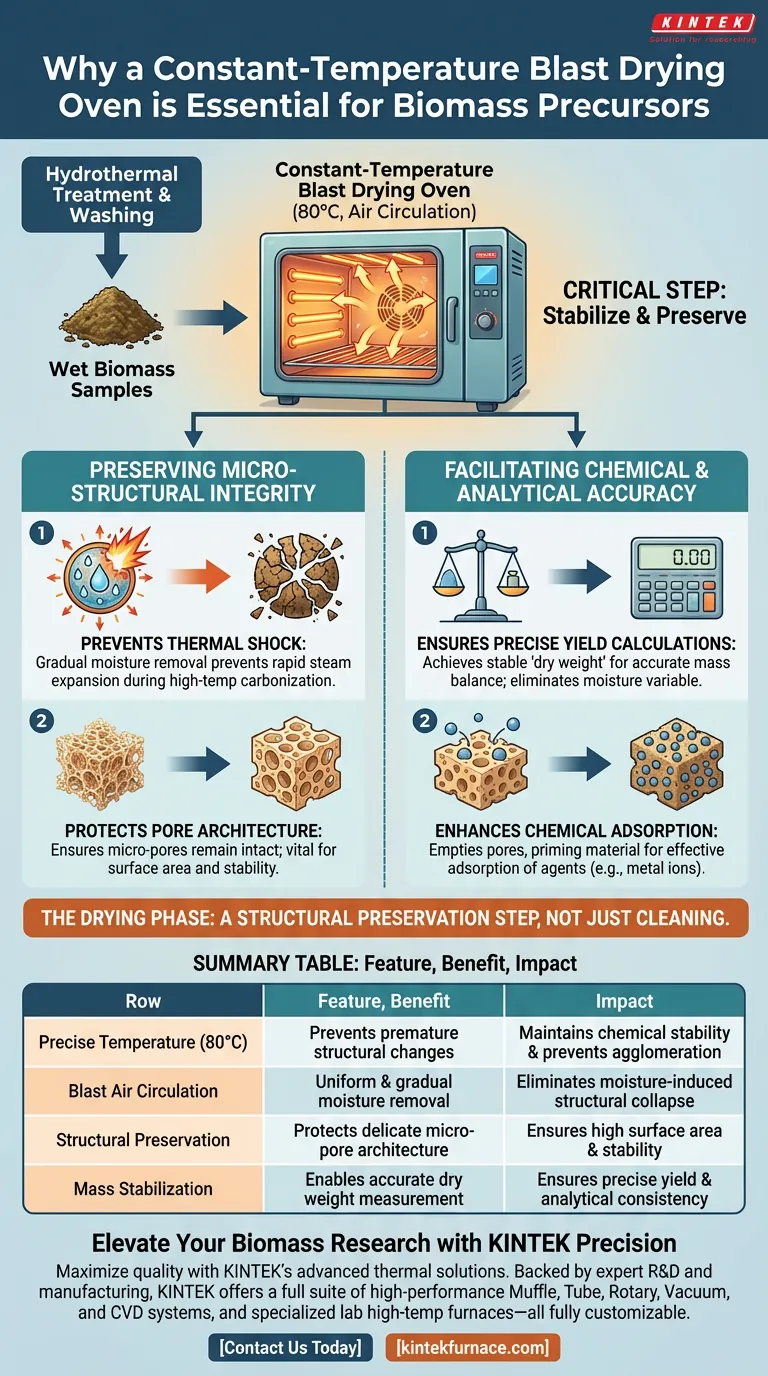

Preservación de la Integridad Microestructural

Prevención del Choque Térmico

La función principal del horno de secado por chorro es eliminar el agua gradualmente antes de que el material se someta a calor extremo.

Si queda humedad residual dentro de la biomasa, las altas temperaturas de la carbonización posterior harán que esa agua se vaporice instantáneamente. Esta rápida expansión puede destrozar la delicada microestructura porosa del precursor.

Protección de la Arquitectura de los Poros

La utilidad de los precursores de biomasa a menudo reside en su porosidad.

El secado exhaustivo asegura que los microporos permanezcan intactos en lugar de colapsar o reventar debido a la presión interna. Preservar esta arquitectura es vital para el rendimiento futuro del material, particularmente en lo que respecta a su área superficial y estabilidad.

Facilitación de la Precisión Química y Analítica

Garantía de Cálculos Precisos del Rendimiento

Para determinar la eficiencia del proceso hidrotermal, debe calcular el rendimiento del material.

Un cálculo preciso del rendimiento es imposible si la muestra contiene cantidades variables de agua retenida. Un horno a temperatura constante asegura que la muestra alcance un "peso seco" estable, eliminando la humedad como variable en sus ecuaciones de balance de masa.

Mejora de la Adsorción Química

Si bien el objetivo principal es la protección estructural, la deshidratación exhaustiva también prepara el material para modificaciones químicas posteriores.

Al vaciar los poros de la humedad física, se asegura que el precursor pueda adsorber eficazmente otros agentes, como iones metálicos, en etapas de procesamiento posteriores. Si los poros están bloqueados por agua, la capacidad de carga del material se reducirá significativamente.

Comprensión de las Compensaciones

Sensibilidad a la Temperatura

Si bien el secado es esencial, la temperatura debe modularse cuidadosamente; la recomendación principal para este procesamiento específico de biomasa es de 80 °C.

El calor excesivo durante la fase de secado puede provocar cambios estructurales prematuros o aglomeración de partículas. La característica de temperatura constante del horno es vital para mantenerse dentro de la ventana térmica segura para la biomasa específica que se está tratando.

Condiciones Atmosféricas vs. Vacío

Es importante distinguir entre un horno de secado por chorro y un horno de secado por vacío.

Un horno de chorro se basa en la circulación de aire caliente, que es eficaz para la eliminación general de humedad a 80 °C. Sin embargo, para nanoestructuras extremadamente sensibles o solventes volátiles, puede ser necesario un horno de vacío para reducir el punto de ebullición y prevenir la oxidación, aunque el procesamiento estándar de biomasa generalmente se basa en el método de chorro.

Tomando la Decisión Correcta para Su Objetivo

Para maximizar la calidad de su precursor de biomasa, alinee sus parámetros de secado con sus objetivos específicos:

- Si su enfoque principal es la Integridad Estructural: Asegúrese de que la temperatura de secado se mantenga moderada (por ejemplo, 80 °C) para evitar que la vaporización rápida dañe los microporos durante la carbonización posterior.

- Si su enfoque principal es la Precisión Analítica: Extienda la duración del secado hasta que el peso de la muestra se estabilice por completo para garantizar cálculos precisos del rendimiento.

En última instancia, el paso de secado es la base de la calidad de su material, determinando si la estructura porosa sobrevive para desempeñar la función prevista.

Tabla Resumen:

| Característica | Beneficio para el Procesamiento de Biomasa | Impacto en la Calidad del Material |

|---|---|---|

| Temperatura Precisa (80°C) | Previene cambios estructurales prematuros | Mantiene la estabilidad química y previene la aglomeración |

| Circulación de Aire por Chorro | Eliminación de humedad uniforme y gradual | Elimina el colapso estructural inducido por la humedad |

| Preservación Estructural | Protege la delicada arquitectura de los microporos | Garantiza una alta área superficial y estabilidad para el rendimiento futuro |

| Estabilización de Masa | Permite una medición precisa del peso seco | Garantiza cálculos precisos del rendimiento y consistencia analítica |

Mejore su Investigación de Biomasa con la Precisión KINTEK

Maximice la calidad y la integridad estructural de sus precursores con las soluciones térmicas avanzadas de KINTEK. Respaldado por I+D y fabricación experta, KINTEK ofrece una suite completa de sistemas Muffle, Tubo, Rotatorio, Vacío y CVD de alto rendimiento, junto con hornos de alta temperatura de laboratorio especializados, todos totalmente personalizables a sus necesidades de procesamiento únicas.

Ya sea que necesite una eliminación precisa de humedad o una carbonización compleja, nuestros equipos garantizan que sus materiales alcancen su máximo potencial. Contáctenos hoy para descubrir cómo KINTEK puede mejorar la eficiencia de su laboratorio y la precisión analítica.

Guía Visual

Referencias

- Xing Wang, Long Zhang. Ultrahigh and kinetic-favorable adsorption for recycling urea using corncob-derived porous biochar. DOI: 10.1038/s41598-024-58538-1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1200℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es el objetivo principal del procesamiento de cuarzo de alta pureza? Lograr un 99,998 % de pureza para aplicaciones tecnológicas

- ¿Por qué se utiliza un recipiente de calentamiento sellado con un proceso de calentamiento escalonado para infiltrar azufre? Maximizar el rendimiento de las baterías de Li-S

- ¿Cuáles son las ventajas de añadir directamente portadores de calor a los lodos de petróleo? Aumente la eficiencia y preserve el valor de los recursos

- ¿Por qué la tecnología de sellado al vacío es esencial para la síntesis de K2In2As3? Dominio de reacciones de estado sólido de alta pureza

- ¿Por qué se requiere un flujo de argón de alta pureza durante la reducción térmica del óxido de grafeno dopado con nitrógeno?

- ¿Por qué los sistemas de poliuretano reactivo son un foco de análisis térmico en el acabado del cuero? Equilibrio entre seguridad y estética

- ¿Cómo afecta el tratamiento térmico del acero para herramientas NC6 (1.2063) a su rendimiento? Optimización de herramientas clave para SPIF

- ¿Cuál es el uso de un horno de alta temperatura? Transforme Materiales con Procesamiento Térmico de Precisión