En esencia, los hornos de alta temperatura no son solo para calentar cosas. Son instrumentos de precisión utilizados para alterar fundamentalmente las propiedades físicas y químicas de los materiales. Sus aplicaciones van desde la fabricación industrial de piezas metálicas y cerámicas hasta la investigación avanzada en laboratorios universitarios y comerciales, empleando procesos como el recocido, la sinterización y la síntesis de materiales.

El verdadero propósito de un horno de alta temperatura es aplicar energía térmica controlada para rediseñar la estructura interna de un material. Esto nos permite crear materiales con propiedades específicas y mejoradas —como mayor resistencia, dureza o pureza— que no son alcanzables a temperaturas normales.

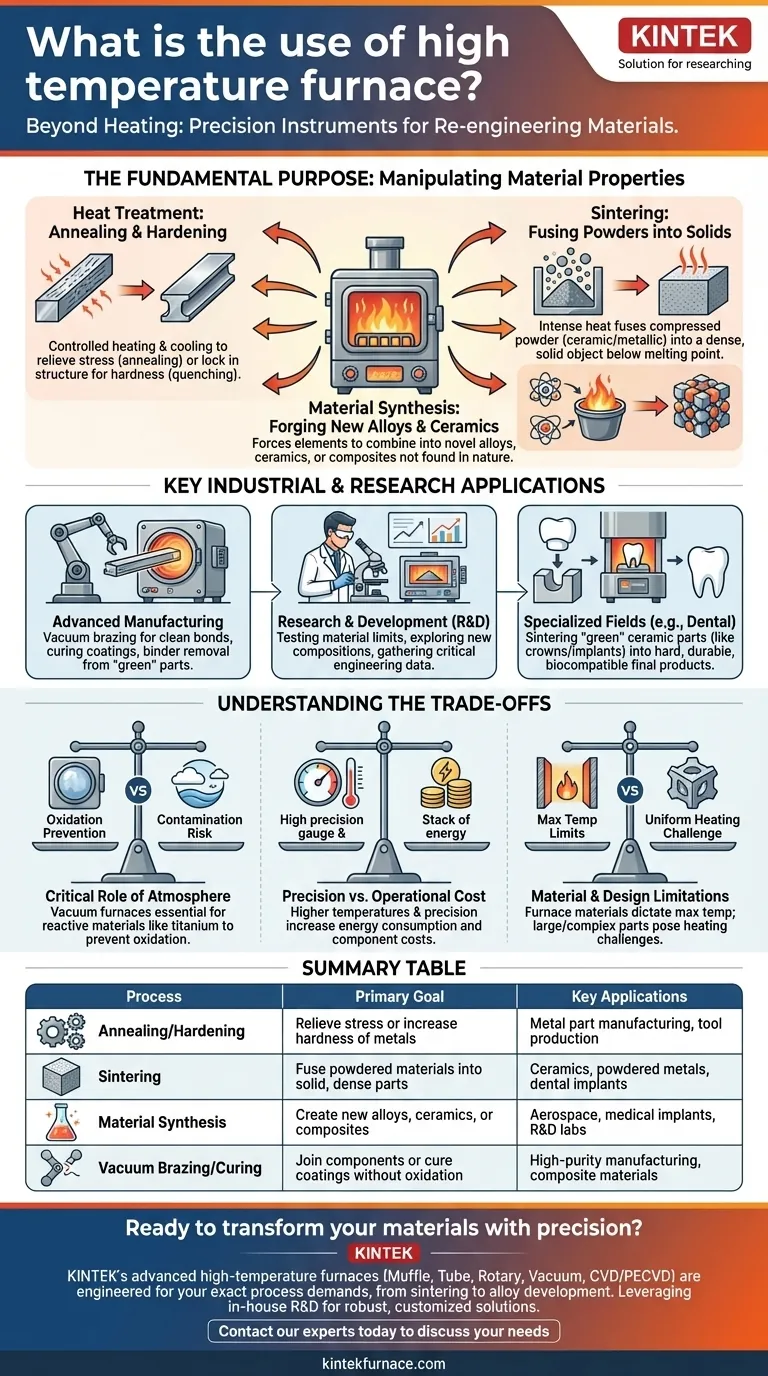

El Propósito Fundamental: Manipular las Propiedades de los Materiales

Un horno de alta temperatura proporciona el entorno extremo necesario para forzar a los átomos y moléculas a nuevas disposiciones. Esta transformación controlada es la base de la ciencia de los materiales moderna.

Tratamiento Térmico: Recocido y Endurecimiento

El tratamiento térmico implica calentar un material (típicamente metal) a una temperatura específica y luego enfriarlo a una velocidad controlada. El recocido, por ejemplo, implica un enfriamiento lento para aliviar las tensiones internas y hacer que un material sea más blando y maleable.

Por el contrario, el enfriamiento rápido, o templado, puede fijar una estructura cristalina que hace que el material sea significativamente más duro y quebradizo.

Sinterización: Fusionar Polvos en Sólidos

La sinterización es un proceso notable en el que un polvo comprimido —a menudo cerámico o metálico— se calienta a una alta temperatura justo por debajo de su punto de fusión. El calor intenso hace que las partículas individuales se unan y se fusionen, formando un objeto sólido y denso.

Esta técnica es crítica para crear componentes a partir de materiales con puntos de fusión extremadamente altos, como las cerámicas técnicas utilizadas en electrónica o aeroespacial.

Síntesis de Materiales: Forjar Nuevas Aleaciones y Cerámicas

Muchos materiales avanzados simplemente no existen en la naturaleza. Los hornos de alta temperatura proporcionan la energía necesaria para forzar a diferentes elementos a combinarse en nuevas aleaciones, cerámicas o compuestos.

Este proceso es la piedra angular de la investigación y el desarrollo, permitiendo la creación de materiales novedosos con características adaptadas para aplicaciones extremas, desde motores a reacción hasta implantes médicos.

Aplicaciones Industriales y de Investigación Clave

Los principios del procesamiento a alta temperatura se aplican en una amplia gama de campos, cada uno aprovechando la energía térmica para un resultado específico.

Fabricación Avanzada

En entornos de producción, estos hornos son caballos de batalla. Se utilizan para la soldadura fuerte al vacío, donde los componentes se unen en un entorno libre de oxígeno para crear uniones fuertes y limpias.

También se utilizan para el curado de recubrimientos y compuestos especializados o para la eliminación de aglutinantes, un paso preliminar donde un agente aglutinante temporal se quema de una pieza "verde" antes de la sinterización final.

Investigación y Desarrollo (I+D)

Los laboratorios universitarios y corporativos dependen de los hornos de alta temperatura para probar los límites de los materiales. Los investigadores exponen muestras a calor extremo para medir su rendimiento y degradación, proporcionando datos críticos para aplicaciones de ingeniería.

Estos hornos también son la herramienta principal para explorar composiciones de materiales y procesos de fabricación completamente nuevos a pequeña escala experimental.

Campos Especializados (por ejemplo, Dental y Médico)

Una aplicación común y precisa se encuentra en los laboratorios dentales. Cuando se fabrica una corona o implante de cerámica, a menudo se fresa a partir de un bloque blando y calcáreo.

Esa pieza "verde" se coloca luego en un horno de alta temperatura y se sinteriza. Este proceso encoge la pieza y la transforma en el producto final increíblemente duro, duradero y biocompatible.

Comprender las Compensaciones

Aunque potente, operar un horno de alta temperatura implica consideraciones críticas y no es una solución única para todos.

El Papel Crítico de la Atmósfera

El ambiente dentro del horno es tan importante como la temperatura. Muchos materiales, como las aleaciones de titanio o los metales de alta pureza, se oxidarán rápidamente o se contaminarán si se calientan en presencia de aire.

Para estas aplicaciones, un horno de vacío es esencial. Elimina la atmósfera para evitar estas reacciones químicas no deseadas, asegurando la integridad del material.

Precisión vs. Costo Operacional

Temperaturas más altas y mayor precisión tienen un costo. Estos hornos consumen una energía significativa, y los componentes necesarios para soportar el calor extremo (como elementos calefactores y aislamiento) son caros y tienen una vida útil finita.

La elección del horno es, por lo tanto, una compensación entre la precisión requerida del proceso y el presupuesto para la operación y el mantenimiento.

Limitaciones de Material y Diseño

El propio horno impone limitaciones. La temperatura máxima alcanzable está dictada por los materiales utilizados en su construcción.

Además, se deben considerar el tamaño y la geometría de las piezas que se procesan, ya que asegurar un calentamiento uniforme en un objeto grande o complejo es un desafío de ingeniería significativo.

Haciendo Coincidir el Proceso con su Objetivo

Elegir el proceso de alta temperatura adecuado depende completamente de lo que se pretenda lograr con el material.

- Si su enfoque principal es mejorar piezas metálicas existentes: Necesita un horno capaz de tratamientos térmicos precisos como el recocido o el templado para controlar la dureza y la ductilidad.

- Si su enfoque principal es crear formas complejas a partir de cerámicas o metales en polvo: Su objetivo requiere un horno diseñado para la sinterización, que fusiona materiales en polvo en una masa sólida y densa.

- Si su enfoque principal es desarrollar nuevos materiales de alta pureza: Un horno de vacío o de atmósfera controlada es esencial para prevenir la contaminación y permitir la síntesis de aleaciones reactivas o sensibles.

En última instancia, un horno de alta temperatura es una herramienta estratégica para rediseñar intencionalmente los materiales de adentro hacia afuera.

Tabla Resumen:

| Proceso | Objetivo Principal | Aplicaciones Clave |

|---|---|---|

| Recocido/Endurecimiento | Aliviar tensiones o aumentar la dureza de los metales | Fabricación de piezas metálicas, producción de herramientas |

| Sinterización | Fusionar materiales en polvo en piezas sólidas y densas | Cerámicas, metales en polvo, implantes dentales |

| Síntesis de Materiales | Crear nuevas aleaciones, cerámicas o compuestos | Aeroespacial, implantes médicos, laboratorios de I+D |

| Soldadura Fuerte al Vacío/Curado | Unir componentes o curar recubrimientos sin oxidación | Fabricación de alta pureza, materiales compuestos |

¿Listo para transformar sus materiales con precisión?

Los avanzados hornos de alta temperatura de KINTEK —incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD— están diseñados para satisfacer las demandas exactas de sus procesos, desde la sinterización de cerámicas hasta el desarrollo de nuevas aleaciones.

Aprovechando una excepcional I+D y fabricación internas, ofrecemos soluciones robustas y una profunda personalización para adaptarse con precisión a sus requisitos experimentales o de producción únicos.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos ayudarle a lograr propiedades de materiales superiores y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Qué papel juega un horno mufla en la preparación de materiales de soporte de MgO? Maestría en Activación de Catalizadores

- ¿Cuál es la función principal de un horno mufla para BaTiO3? Domina la calcinación a alta temperatura para la síntesis de cerámica

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico