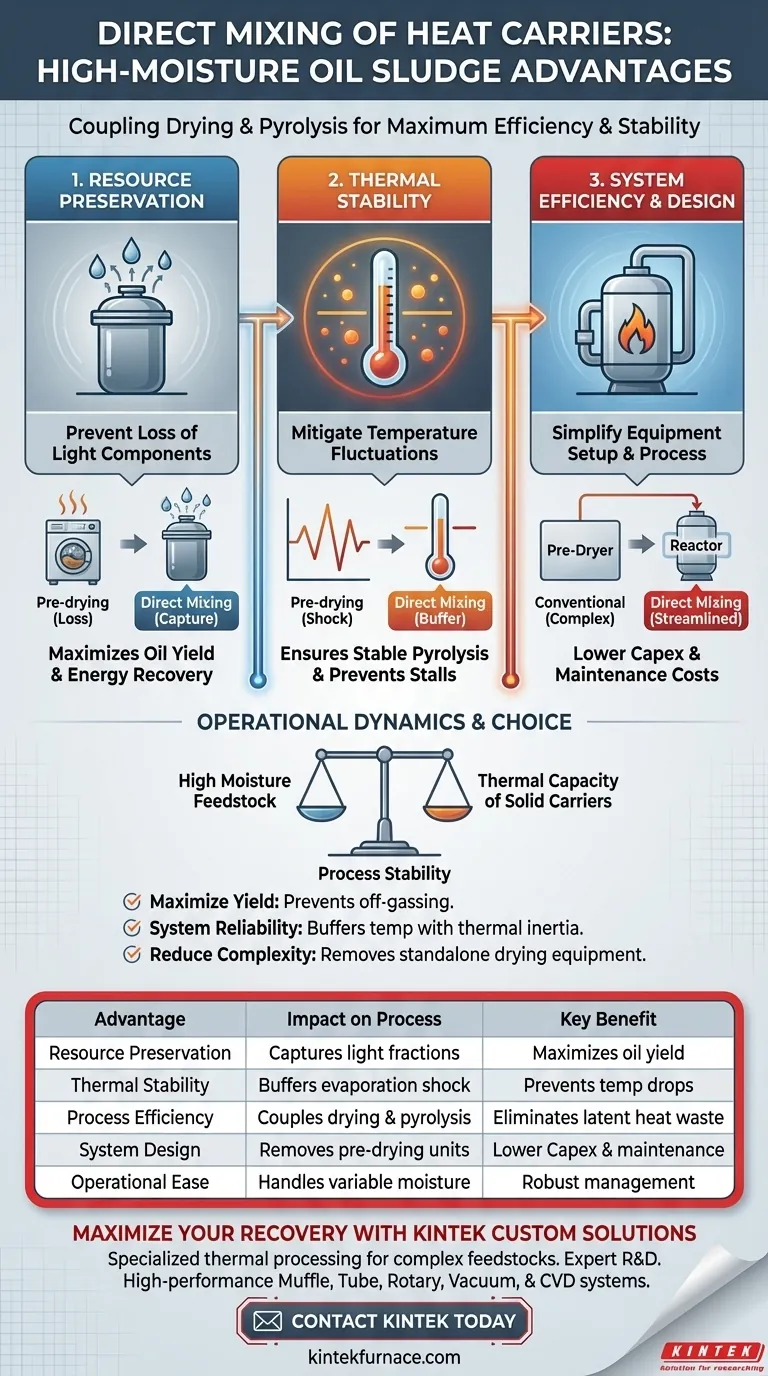

La mezcla directa de portadores de calor con lodos de alta humedad ofrece una ventaja significativa de eficiencia al acoplar eficazmente las etapas de secado y pirólisis en una sola operación. En lugar de separar estos procesos, este método utiliza el calor sensible de las cenizas circulantes a alta temperatura para evaporar el agua instantáneamente, evitando la pérdida de valiosos componentes volátiles y, al mismo tiempo, estabilizando el entorno térmico del reactor.

Al eliminar la etapa de presecado, se evita la eliminación inadvertida de fracciones de aceite ligero que ocurre durante el calentamiento convencional. Este enfoque aprovecha la masa térmica sustancial de los portadores de calor sólidos para amortiguar el sistema contra la rápida pérdida de energía causada por la evaporación del agua.

Preservación del valor de los recursos

Prevención de la pérdida de componentes ligeros

En los procesos convencionales de presecado, el calor necesario para eliminar la humedad a menudo es suficiente para vaporizar las fracciones de hidrocarburos ligeros.

Esto da como resultado la pérdida de valioso contenido energético antes de que el lodo llegue al reactor de pirólisis.

La mezcla directa evita esto al capturar estos componentes ligeros inmediatamente dentro del reactor, asegurando que se procesen y recuperen en lugar de ser liberados o perdidos durante una fase de secado preliminar.

Estabilidad operativa y termodinámica

Mitigación de fluctuaciones de temperatura

El procesamiento de lodos con alto contenido de humedad (por ejemplo, cerca del 72,82%) impone una carga térmica masiva en el sistema debido al calor latente de vaporización requerido para convertir el agua en vapor.

El uso de portadores de calor sólidos (como cenizas circulantes) proporciona una gran capacidad térmica.

Esta masa térmica actúa como un amortiguador, absorbiendo el "choque" de la rápida evaporación del agua y previniendo caídas bruscas en la temperatura del reactor que podrían detener el proceso de pirólisis.

Utilización del calor sensible

El proceso se basa en la transferencia de calor sensible de las cenizas a alta temperatura directamente al lodo húmedo.

Este contacto directo asegura una transferencia de calor altamente eficiente, impulsando rápidamente el cambio de fase del agua sin necesidad de elementos calefactores externos o intercambiadores de calor intermedios.

Diseño y complejidad del sistema

Simplificación de la configuración del equipo

La eliminación de una unidad de presecado dedicada reduce significativamente la huella mecánica de la planta de procesamiento.

Esta reducción de equipos no solo disminuye el gasto de capital, sino que también minimiza los requisitos de mantenimiento al eliminar una operación unitaria compleja de la línea.

Comprensión de la dinámica operativa

Si bien este método ofrece claras ventajas, traslada la carga de la estabilidad del proceso enteramente al portador de calor.

El papel de la capacidad térmica

El éxito depende del volumen y la temperatura de las cenizas circulantes.

Debido a que la evaporación del agua se maneja dentro del reactor, el sistema debe mantener una relación suficiente de portadores de calor a lodo para garantizar que la temperatura permanezca lo suficientemente alta para la pirólisis después de que el agua se haya evaporado.

Tomar la decisión correcta para su objetivo

Para determinar si la mezcla directa es el enfoque correcto para su materia prima específica, considere sus objetivos operativos principales:

- Si su enfoque principal es maximizar el rendimiento: La mezcla directa es superior ya que previene la desgasificación y la pérdida de componentes de aceite ligero asociados con el precalentamiento.

- Si su enfoque principal es la fiabilidad del sistema: Este método utiliza la inercia térmica de los portadores sólidos para estabilizar las temperaturas, lo que lo hace ideal para lodos con niveles de humedad muy variables.

- Si su enfoque principal es reducir la complejidad: La mezcla directa elimina la necesidad de equipos de secado independientes, simplificando el diseño general de la instalación.

Este enfoque transforma el alto contenido de humedad de un pasivo a una variable térmica manejable, manejada de manera robusta por la capacidad de calor interna del sistema.

Tabla resumen:

| Ventaja | Impacto en el proceso | Beneficio clave |

|---|---|---|

| Preservación de recursos | Captura fracciones de hidrocarburos ligeros | Maximiza el rendimiento de aceite y la recuperación de energía |

| Estabilidad térmica | Los portadores de calor sólidos amortiguan el choque de evaporación | Previene caídas de temperatura y asegura una pirólisis estable |

| Eficiencia del proceso | Acopla las etapas de secado y pirólisis | Elimina el desperdicio de energía de calor latente |

| Diseño del sistema | Elimina unidades de presecado dedicadas | Menores costos de capital y mantenimiento |

| Facilidad operativa | Maneja niveles de humedad variables | Gestión robusta de materias primas de alta humedad |

Maximice su recuperación con soluciones personalizadas KINTEK

No deje que valiosas fracciones de aceite ligero escapen durante el presecado. KINTEK se especializa en sistemas avanzados de procesamiento térmico diseñados para manejar materias primas complejas con precisión y eficiencia. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento, todos personalizables para satisfacer sus requisitos específicos de alta temperatura de laboratorio o industriales.

Ya sea que esté refinando el procesamiento de lodos de petróleo u optimizando la síntesis de materiales, nuestro equipo técnico está listo para diseñar un sistema adaptado a sus necesidades únicas de capacidad térmica. Póngase en contacto con KINTEK hoy mismo para discutir los requisitos de su proyecto y vea cómo nuestra experiencia puede optimizar sus operaciones.

Guía Visual

Referencias

- Zhengyang Zhang, Changtao Yue. Theoretical Calculation of Heat and Material Balance for Oil Sludge Pyrolysis Process by Solid Heat Carrier Method. DOI: 10.3390/en18020329

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Cuál es el propósito de usar un horno a 500 °C para el pretratamiento del soporte del catalizador? Optimizar la pureza y el rendimiento

- ¿Cuáles son las ventajas del equipo PVD para películas absorbedoras solares? Logra precisión nanométrica y máxima eficiencia

- ¿Cuál es el impacto de la potencia de microondas en la síntesis de óxidos metálicos 2D? Domina la producción de materiales de alta velocidad

- ¿Cuáles son las consideraciones de selección de materiales para recubrimientos multicapa? Optimice sus moldes cerámicos para monocristales

- ¿Por qué es necesaria la impregnación al vacío para los electrodos PAN-GF? Garantizar la máxima conductividad de las fibras y la integración de la pasta.

- ¿Cómo promueve el campo de temperatura proporcionado por un Horno de Reacción a Alta Temperatura el desarrollo de poros? Dominio de 700-800°C

- ¿Qué ventajas ofrece un horno de baño de sal para la transformación de bainita? Logre microestructuras de acero superiores

- ¿Cuál es el propósito de realizar un tratamiento de recocido a 600 grados Celsius? Mejorar la estabilidad de las películas delgadas de AZO