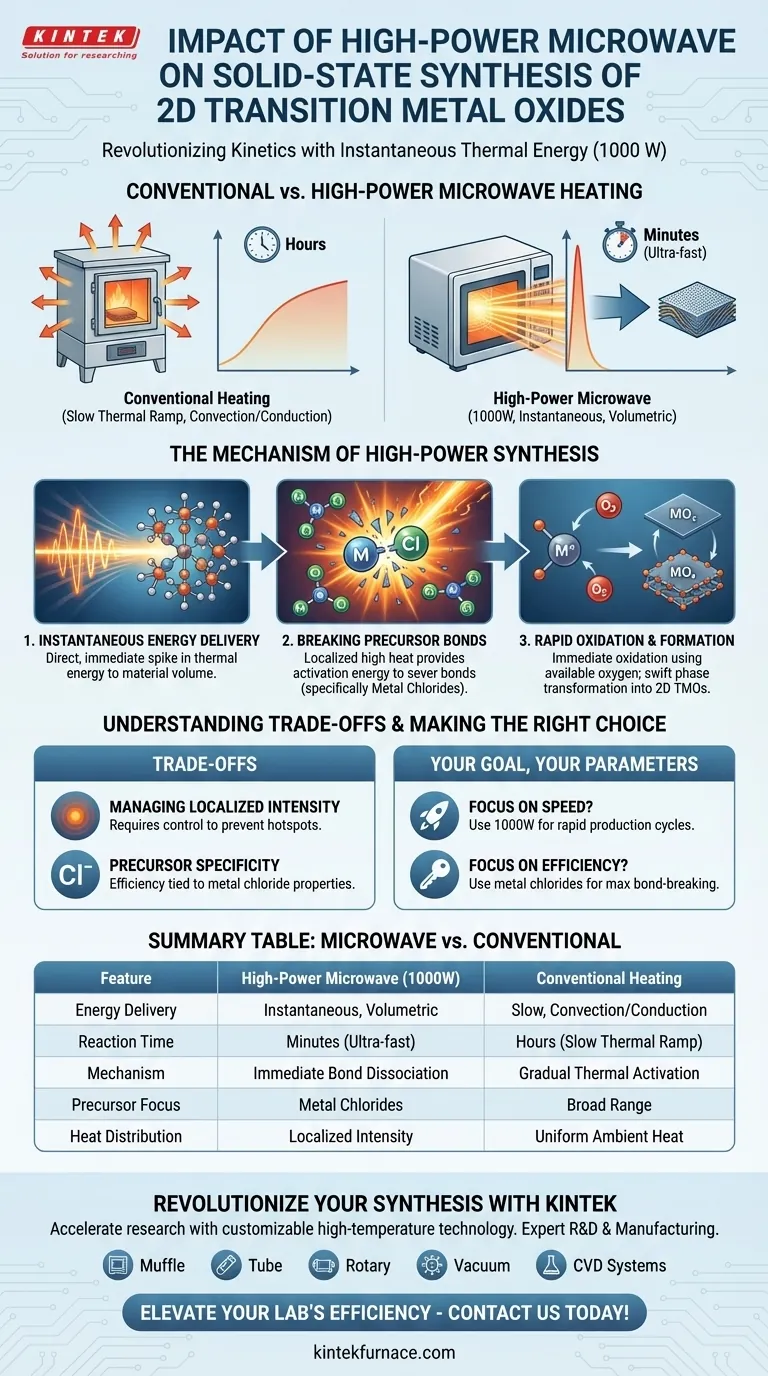

La irradiación de microondas de alta potencia altera fundamentalmente la cinética de la síntesis en estado sólido. Cuando se aplica a óxidos de metales de transición 2D, específicamente a niveles industriales (por ejemplo, 1000 W), entrega energía térmica intensa instantáneamente. Esta inyección rápida de energía descompone los enlaces precursores y acelera la oxidación, acortando drásticamente los tiempos de reacción en comparación con el calentamiento convencional.

La aplicación de energía de microondas de alta potencia cambia el proceso de síntesis de una rampa térmica lenta a una reacción instantánea. Al entregar calor localizado de alta intensidad, rompe rápidamente los enlaces precursores y fuerza la oxidación inmediata, permitiendo la rápida formación de óxidos de metales de transición 2D.

El Mecanismo de la Síntesis de Alta Potencia

Entrega Instantánea de Energía

El impacto principal del uso de sistemas de alta potencia, como unidades de grado industrial de 1000 W, es la generación de energía térmica intensa.

A diferencia de los hornos convencionales que dependen de la convección o la conducción, las microondas entregan energía directamente al volumen del material.

Esto resulta en un pico inmediato de energía térmica en lugar de un aumento gradual.

Ruptura de Enlaces Precursores

El objetivo específico de esta energía es la estructura química del material de partida.

El proceso utiliza típicamente precursores de cloruro metálico.

El calor localizado de alta intensidad proporciona la energía de activación necesaria para romper rápidamente los enlaces químicos dentro de estos cloruros metálicos.

Impulsando la Transformación Química

El Proceso de Oxidación

Una vez que los enlaces precursores se rompen, los átomos de metal son altamente reactivos.

La alta energía térmica induce reacciones de oxidación inmediatas.

Estas reacciones utilizan moléculas de oxígeno disponibles que se encuentran en el aire circundante o dentro de la humedad residual en el sistema.

Formación Rápida de Material

La combinación de la ruptura de enlaces y la oxidación da como resultado una rápida transformación de fase.

Los precursores se convierten en los óxidos metálicos deseados en una fracción del tiempo requerido por los métodos tradicionales.

Esta velocidad es la característica definitoria de la síntesis en estado sólido por microondas de alta potencia.

Comprendiendo las Compensaciones

Gestión de la Intensidad Localizada

La nota de referencia principal indica que la energía térmica está "localizada".

Si bien esto permite un calentamiento rápido, requiere una gestión cuidadosa para garantizar que la reacción se propague a través de todo el volumen de la muestra.

Sin un control adecuado, el calentamiento "localizado" puede provocar puntos calientes en lugar de una transformación uniforme.

Especificidad del Precursor

El proceso se describe específicamente en el contexto de precursores de cloruro metálico.

Esto implica que la eficiencia de la ruptura de enlaces a estos niveles de potencia está ligada a las propiedades químicas específicas de los cloruros.

El uso de diferentes precursores puede no producir la misma disociación rápida de enlaces o eficiencia de oxidación.

Tomando la Decisión Correcta para su Objetivo

Para utilizar eficazmente la síntesis por microondas de alta potencia, alinee sus parámetros con sus objetivos materiales específicos.

- Si su enfoque principal es la Velocidad: Utilice configuraciones de alta potencia (1000 W) para aprovechar la energía térmica instantánea para ciclos de producción rápidos.

- Si su enfoque principal es la Eficiencia de la Reacción: Asegúrese de estar utilizando precursores de cloruro metálico para maximizar el potencial de ruptura de enlaces de la energía de microondas.

La síntesis por microondas de alta potencia ofrece una vía para la producción rápida de materiales al reemplazar las rampa térmicas lentas con una intensidad térmica inmediata que rompe enlaces.

Tabla Resumen:

| Característica | Microondas de Alta Potencia (1000W) | Calentamiento Convencional |

|---|---|---|

| Entrega de Energía | Instantánea, Volumétrica | Lenta, Convección/Conducción |

| Tiempo de Reacción | Minutos (Ultrarrápido) | Horas (Rampa Térmica Lenta) |

| Mecanismo | Disociación Inmediata de Enlaces | Activación Térmica Gradual |

| Enfoque del Precursor | Cloruros Metálicos | Amplio Rango |

| Distribución del Calor | Intensidad Localizada | Calor Ambiental Uniforme |

Revolucione su Síntesis de Materiales con KINTEK

Acelere sus ciclos de investigación y producción con tecnología de alta temperatura de vanguardia. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de mufla, tubo, rotatorio, de vacío y CVD de alto rendimiento, todos personalizables para satisfacer sus requisitos de laboratorio únicos. Ya sea que esté optimizando la síntesis de óxidos de metales de transición 2D o escalando procesos industriales, nuestras soluciones avanzadas de hornos brindan la precisión y la potencia que necesita.

¿Listo para mejorar la eficiencia de su laboratorio? ¡Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Muxuan Yang, Weinan Xu. Scalable solid-state synthesis of 2D transition metal oxide/graphene hybrid materials and their utilization for microsupercapacitors. DOI: 10.1039/d4nr00587b

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1400℃ Horno de mufla para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué el calentamiento por inducción electromagnética se considera ecológico? Cero emisiones y alta eficiencia

- ¿Por qué se requiere un horno de secado por aire forzado de grado industrial para la cerámica Ca2.5Ag0.3Sm0.2Co4O9? Pretratamiento de precisión

- ¿Cómo contribuye un horno de secado por aire forzado a temperatura constante al proceso de activación de poros del carbono de biomasa?

- ¿Qué papel juega la homogeneización física mediante molienda planetaria de bolas en los precursores de LFP? Maximice la calidad de su batería

- ¿Cuáles son las ventajas de utilizar un crisol de corindón con una camisa de grafito en la fundición de aleaciones AlV55? Garantizar aleaciones puras

- ¿Cuál es el papel de los precursores hidratados en la síntesis de nanohojas de Mn3O4? Lograr un control dimensional a nivel atómico

- ¿Por qué se utiliza un horno de vacío de laboratorio para el secado de ZnO-FL? Preservación de Morfologías Delicadas de Nanopartículas

- ¿Por qué es necesario un control preciso de la velocidad de calentamiento? Domina el tratamiento térmico del carbón activado con KINTEK