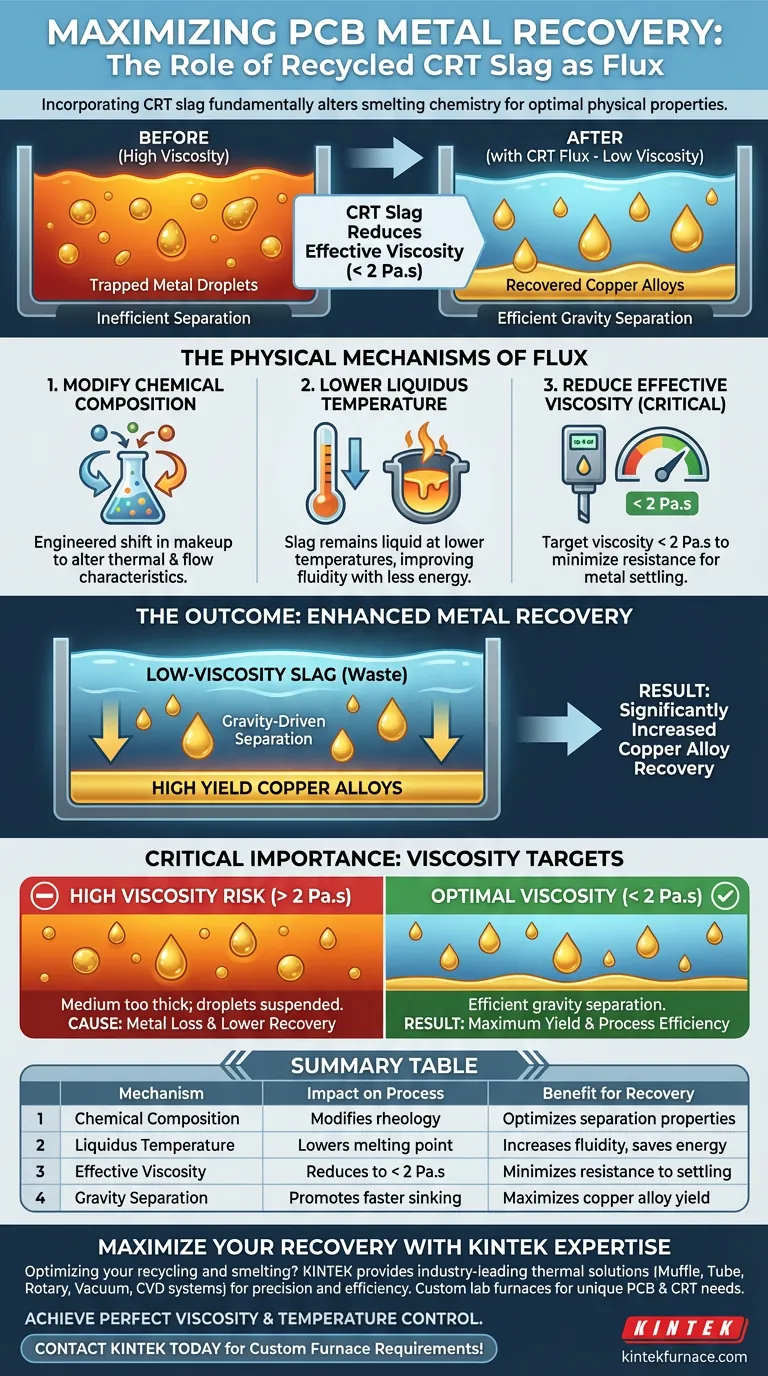

La incorporación de escoria reciclada de tubos de rayos catódicos (RCD) actúa como un agente fundente vital en el fundente de placas de circuito impreso (PCB). Esta adición altera fundamentalmente la composición química de la mezcla de fundición para optimizar sus propiedades físicas. Al reducir la temperatura de liquidus y disminuir la viscosidad efectiva, la escoria de RCD crea las condiciones ideales para recuperar metales valiosos.

Al modificar la reología de la escoria fundida, los residuos de RCD reducen la barrera para la separación de metales. Esto asegura que las aleaciones de cobre fundidas puedan separarse eficientemente de los materiales de desecho, evitando que recursos valiosos se pierdan en la escoria.

Los Mecanismos Físicos del Fundente

Para comprender por qué la escoria de RCD es efectiva, se debe observar cómo altera el estado físico del material fundido dentro del horno.

Modificación de la Composición Química

La función principal de agregar escoria de RCD es cambiar la composición química general de la escoria de fundición.

Este cambio químico no es arbitrario; está específicamente diseñado para alterar las características térmicas y de flujo del fundido.

Reducción de la Temperatura de Liquidus

La adición de escoria de RCD reduce la temperatura de liquidus de la mezcla.

Esto significa que la escoria permanece en estado completamente líquido a temperaturas más bajas, o fluye más libremente a temperaturas de operación estándar. Esto mejora la fluidez general del baño sin requerir entradas excesivas de energía térmica.

Reducción de la Viscosidad Efectiva

El impacto más crítico de este fundente es la reducción de la viscosidad efectiva.

Para un procesamiento óptimo, la viscosidad generalmente se apunta a que caiga por debajo de 2 Pa.s.

El Resultado: Mejora de la Recuperación de Metales

Los cambios físicos descritos anteriormente son medios para un fin. El objetivo final es la separación física de materiales basada en la densidad.

Promoción de la Separación por Gravedad

La fundición produce una mezcla de gotas de metal fundido y escoria residual.

Debido a que la escoria de RCD reduce la viscosidad (espesor) del fundido, disminuye la resistencia que enfrentan estas gotas.

Esto promueve la separación por gravedad, permitiendo que las gotas de metal más pesadas se hundan a través de la capa de escoria más fácilmente.

Aumento del Rendimiento de Aleaciones de Cobre

El resultado directo de la mejora de la separación es una tasa de recuperación más alta.

Menos gotas de metal permanecen atrapadas o suspendidas en la fase de escoria viscosa.

En consecuencia, la recuperación general de aleaciones de cobre de las PCB aumenta significativamente.

La Importancia Crítica de los Objetivos de Viscosidad

Si bien los beneficios son claros, el proceso depende en gran medida de lograr parámetros físicos específicos.

La Consecuencia de una Alta Viscosidad

Si la viscosidad de la escoria permanece por encima del umbral de 2 Pa.s, el medio permanece demasiado espeso.

En este escenario, la gravedad no puede arrastrar eficazmente las gotas de metal a través de la escoria.

Riesgo de Pérdida de Metal

Cuando la separación es ineficiente, las gotas de metal permanecen suspendidas en la escoria residual.

Esto conduce a tasas de recuperación más bajas y a la pérdida de valiosas aleaciones de cobre, lo que anula la eficiencia del proceso de reciclaje.

Optimización de su Estrategia de Fundición

Para maximizar los beneficios del reciclaje integrado, concéntrese en los parámetros físicos específicos de su fundido.

- Si su principal enfoque es la Recuperación de Metales: Asegúrese de que la adición de fundente sea suficiente para que la viscosidad de la escoria caiga específicamente por debajo de 2 Pa.s para evitar el atrapamiento de metales.

- Si su principal enfoque es la Eficiencia del Proceso: Utilice escoria de RCD para reducir la temperatura de liquidus, manteniendo la fluidez sin demandas térmicas excesivas.

Al controlar estrictamente la viscosidad de la escoria, transforma un producto de desecho en una herramienta fundamental para maximizar el rendimiento.

Tabla Resumen:

| Mecanismo | Impacto en el Proceso de Fundición | Beneficio para la Recuperación de Metales |

|---|---|---|

| Composición Química | Modifica la reología de la mezcla fundida | Optimiza las propiedades físicas para la separación |

| Temperatura de Liquidus | Reduce el punto de fusión de la escoria | Aumenta la fluidez con menores aportes de energía |

| Viscosidad Efectiva | Reduce la viscosidad por debajo de 2 Pa.s | Minimiza la resistencia para el asentamiento de gotas de metal |

| Separación por Gravedad | Promueve un hundimiento más rápido de las aleaciones pesadas | Maximiza el rendimiento de las aleaciones de cobre recuperadas |

Maximice su Recuperación de Metales con la Experiencia de KINTEK

¿Está buscando optimizar sus operaciones de reciclaje y fundición? KINTEK ofrece soluciones térmicas líderes en la industria diseñadas para la precisión y la eficiencia. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, así como otros hornos de alta temperatura de laboratorio, todos totalmente personalizables para satisfacer sus necesidades únicas de reciclaje de PCB y RCD.

No deje que valiosas aleaciones de cobre se desperdicien. Permita que nuestro equipo especializado le ayude a lograr la viscosidad y el control de temperatura perfectos para obtener el máximo rendimiento. ¡Contacte a KINTEK hoy mismo para discutir sus requisitos de hornos personalizados!

Guía Visual

Referencias

- Sello Tsebe, J.D. Steenkamp. Development of an Integrated Process Flowsheet to Recover Valuable Metals from Waste Cathode Ray Tubes and Printed Circuit Boards. DOI: 10.1007/s40831-023-00775-1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Elementos calefactores térmicos de carburo de silicio SiC para hornos eléctricos

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

La gente también pregunta

- ¿Por qué se ajusta un horno de calentamiento a 155 °C para la difusión por fusión de azufre? Optimice la síntesis de materiales de baterías

- ¿Cuáles son las ventajas de los catalizadores heterogéneos en HTL? Mejora de la calidad del biocombustible y la eficiencia del proceso

- ¿Cuál es el propósito de utilizar un sistema de recubrimiento por evaporación térmica? Mejora de la precisión de las pruebas I-V para nanocompuestos

- ¿Cuál es el propósito de agregar pentóxido de fósforo (P2O5) como desecante? Asegurar la Regeneración Profunda del Electrolito

- ¿Por qué se requiere un entorno de vacío o gas inerte durante la molienda de bolas? Proteja la pureza de su aleación nanocristalina

- ¿Por qué es necesario un entorno de almacenamiento en vacío para las películas de electrolitos poliméricos sólidos? Garantizar la integridad de la película y la precisión de los datos

- ¿Cómo influye el motor de velocidad controlada en un autoclave de alta presión en el rendimiento de glucosa a partir del almidón?

- ¿Cuál es el papel de los termómetros industriales en el monitoreo del estrés térmico? Garantice la seguridad a través de datos de alta precisión