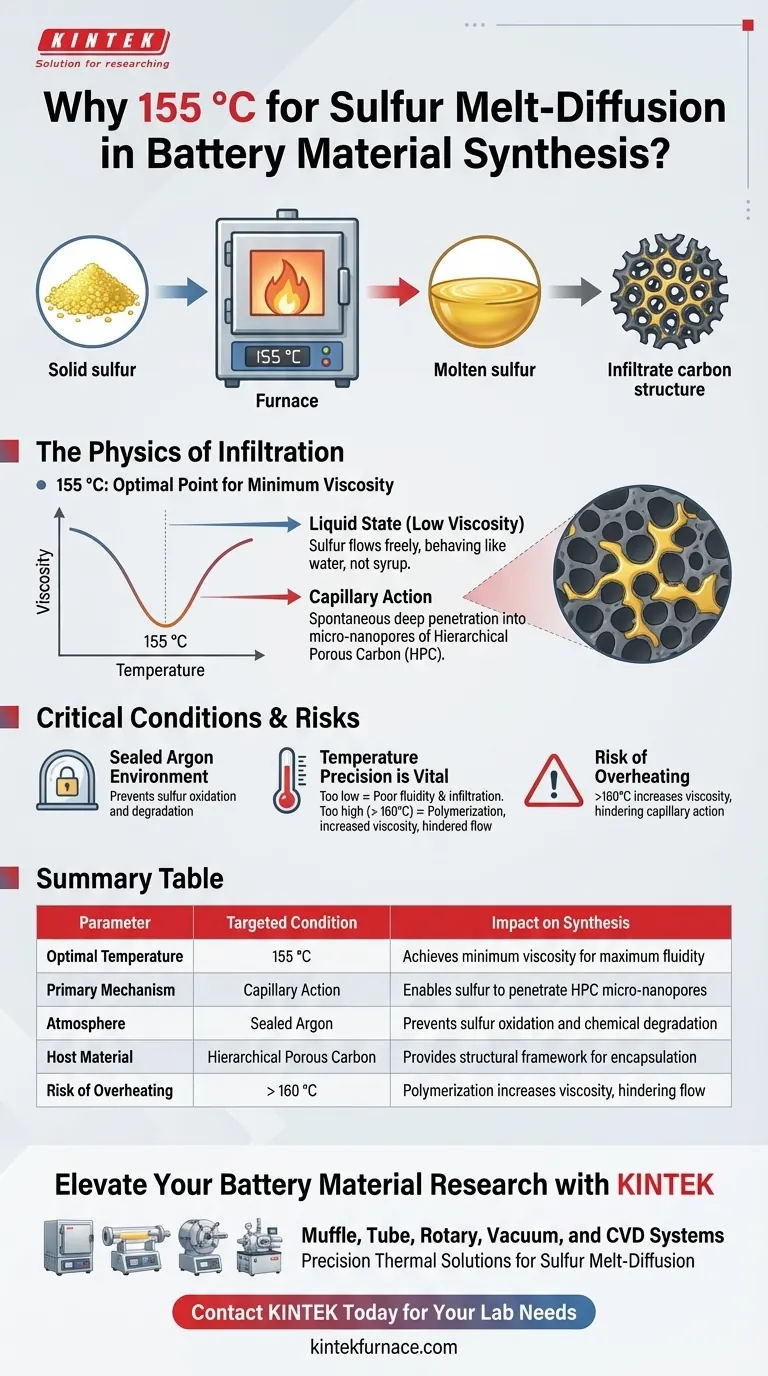

La temperatura de 155 °C se elige específicamente para minimizar la viscosidad del azufre fundido. A este punto térmico preciso, que se encuentra ligeramente por encima del umbral de fusión del azufre, el material exhibe una fluidez excepcional. Este estado líquido permite que el azufre fluya libremente, lo que le permite infiltrarse en estructuras de carbono complejas que de otro modo serían inaccesibles.

Al mantener el horno a 155 °C, se crean las condiciones óptimas para la acción capilar. En este estado de viscosidad mínima, el azufre fundido puede penetrar de forma espontánea y eficiente en los micro-nanoporos del Carbono Poroso Jerárquico (HPC), asegurando una encapsulación profunda y uniforme del material activo.

La Física de la Infiltración de Azufre

Optimización de la Fluidez

El objetivo principal de la técnica de difusión por fusión es introducir azufre sólido en un huésped poroso. A 155 °C, el azufre se transforma en un líquido con una viscosidad extremadamente baja.

Este estado físico es crítico porque el azufre debe comportarse más como agua que como un jarabe espeso. Una alta fluidez asegura que el azufre no solo recubra la superficie del huésped de carbono, sino que realmente fluya hacia él.

Aprovechamiento de la Acción Capilar

Una vez que el azufre alcanza este estado de baja viscosidad, depende de la acción capilar para moverse.

Esta fuerza natural atrae el azufre líquido hacia los vacíos microscópicos del Carbono Poroso Jerárquico (HPC). Sin la baja viscosidad lograda a 155 °C, las fuerzas capilares serían insuficientes para arrastrar el azufre profundamente en los micro-nanoporos más pequeños.

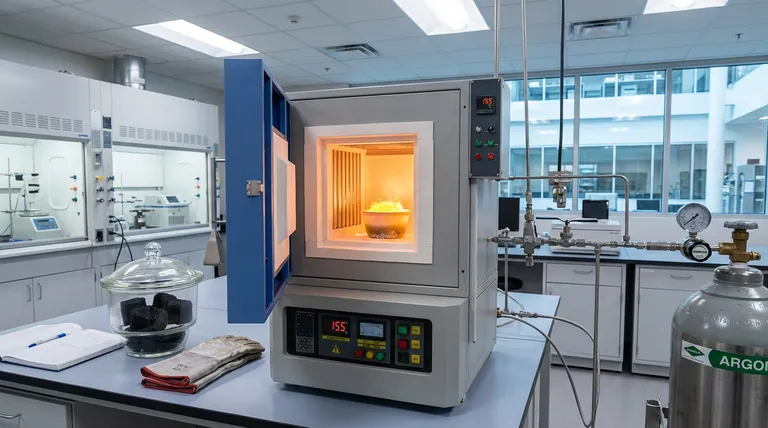

El Papel del Entorno Sellado

Este proceso se lleva a cabo en un entorno sellado de argón.

Dado que el azufre es reactivo y propenso a la oxidación a altas temperaturas, la atmósfera inerte de argón protege la integridad química de los materiales. Asegura que la interacción siga siendo puramente física (infiltración) en lugar de química (degradación) durante la fase de calentamiento.

Comprensión de los Compromisos

La Precisión de la Temperatura es Vital

Si bien 155 °C es el objetivo, la desviación de esta temperatura puede comprometer la síntesis.

Si la temperatura desciende demasiado (más cerca del punto de fusión), el azufre puede no alcanzar la fluidez necesaria para penetrar en los poros más profundos. Esto resulta en un mal contacto entre el azufre y el huésped de carbono, lo que reduce el rendimiento de la batería.

El Riesgo de Viscosidad a Temperaturas Más Altas

Es fundamental no sobrepasar significativamente los 155 °C.

Si bien la referencia principal destaca los 155 °C por su baja viscosidad, es importante tener en cuenta que la viscosidad del azufre no disminuye linealmente con el calor de forma indefinida. El sobrecalentamiento puede alterar la estructura molecular del azufre, aumentando potencialmente la viscosidad y obstaculizando la acción capilar que se intenta inducir.

Tomando la Decisión Correcta para Su Síntesis

Para maximizar la eficiencia de su proceso de difusión por fusión de azufre, concéntrese en estas prioridades operativas:

- Si su enfoque principal es el llenado profundo de poros: Asegúrese de que su horno cree una zona uniforme de 155 °C para mantener la viscosidad mínima durante todo el período de remojo.

- Si su enfoque principal es la pureza del material: Verifique rigurosamente su sello de argón, ya que la alta fluidez del azufre a esta temperatura aumenta su área de superficie y susceptibilidad a la oxidación si ocurren fugas.

Dominar la técnica de difusión por fusión requiere confiar en la física de la viscosidad para que el azufre haga el trabajo por usted.

Tabla Resumen:

| Parámetro | Condición Objetivo | Impacto en la Síntesis |

|---|---|---|

| Temperatura Óptima | 155 °C | Logra viscosidad mínima para máxima fluidez |

| Mecanismo Principal | Acción Capilar | Permite que el azufre penetre en los micro-nanoporos del HPC |

| Atmósfera | Argón Sellado | Previene la oxidación del azufre y la degradación química |

| Material Huésped | Carbono Poroso Jerárquico | Proporciona el marco estructural para la encapsulación |

| Riesgo de Sobrecalentamiento | > 160 °C | La polimerización aumenta la viscosidad, dificultando el flujo |

Mejore su Investigación de Materiales de Baterías con KINTEK

La precisión es la diferencia entre una batería de alto rendimiento y una síntesis fallida. KINTEK proporciona las soluciones térmicas avanzadas necesarias para dominar la técnica de difusión por fusión de azufre. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, todos personalizables para satisfacer sus requisitos específicos de uniformidad de temperatura y atmósfera inerte.

No permita que las fluctuaciones de temperatura comprometan su infiltración capilar. Póngase en contacto con KINTEK hoy mismo para discutir sus necesidades de laboratorio únicas y descubra cómo nuestros hornos de alta precisión pueden garantizar que sus materiales activos estén perfectamente encapsulados en todo momento.

Guía Visual

Referencias

- Arunakumari Nulu, Keun Yong Sohn. N-doped CNTs wrapped sulfur-loaded hierarchical porous carbon cathode for Li–sulfur battery studies. DOI: 10.1039/d3ra08507d

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué el papel de niobio se envuelve alrededor de las bridas de la cavidad de niobio? Proteja sus sellos UHV durante el tratamiento térmico

- ¿Por qué se requiere un molino de bolas planetario para procesar carbón activado? Lograr partículas de <30 μm para una suspensión superior

- ¿Cuál es la capacidad máxima de temperatura del horno? Encuentre su solución perfecta de alta temperatura

- ¿Qué desafíos se asocian con los hornos de lotes? Superar la ineficiencia y los problemas de calidad

- ¿Por qué es esencial un sistema de vacío compuesto por bombas moleculares y mecánicas? Garantiza la pureza en el sputtering de magnetrón

- ¿Cuál es el propósito del post-tratamiento del carbono derivado de carburo dopado con nitrógeno (N-CDC)? Optimizar la pureza y el rendimiento

- ¿Cuál es la importancia del FE-SEM para las cerámicas SSBSN? Domina el análisis morfológico para un rendimiento eléctrico superior

- ¿Cuál es el propósito del precalentamiento de los moldes metálicos? Mejora de la fluidez y la calidad en el moldeo por extrusión de aluminio-litio