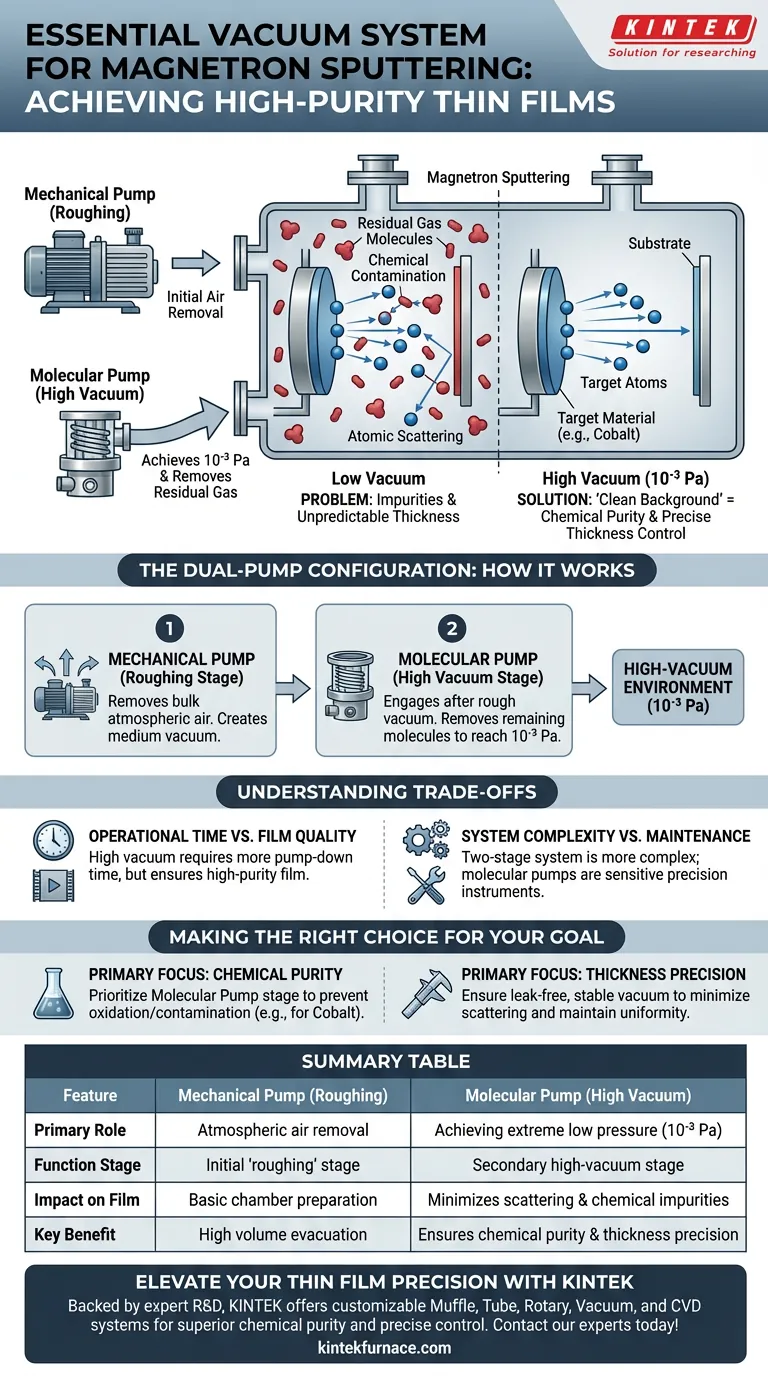

Un sistema de vacío que combina bombas mecánicas y moleculares es una infraestructura crítica en el sputtering de magnetrón, diseñado específicamente para reducir la presión de la cámara de deposición a niveles extremos, como 10⁻³ Pa. Este sistema de doble etapa es necesario para crear un entorno de "fondo limpio", que es el factor determinante en la calidad de la película delgada resultante.

Conclusión Principal Lograr un entorno de alto vacío es esencial para minimizar la presencia de moléculas de gas residuales durante la deposición. Al eliminar estos gases, el sistema evita que reaccionen químicamente con el material objetivo o dispersen físicamente el flujo de átomos, asegurando una alta pureza química y un control preciso del espesor.

La Física de la Deposición de Alto Vacío

Eliminación de la Contaminación Química

La principal amenaza para la calidad de la película delgada es la presencia de gases residuales dentro de la cámara. Si la presión no se reduce lo suficiente, estas moléculas errantes permanecen en el ambiente.

Durante el proceso de sputtering, estos gases residuales pueden reaccionar con los átomos del objetivo, como el cobalto, mientras viajan hacia el sustrato.

Esta reacción compromete la pureza química de la película delgada, introduciendo impurezas que pueden alterar sus propiedades magnéticas o eléctricas.

Reducción de la Dispersión Atómica

Más allá de las reacciones químicas, las moléculas de gas residuales crean obstáculos físicos para los átomos de sputtering.

En un entorno de alta presión, los átomos del objetivo colisionan con las moléculas de gas, lo que provoca que se dispersen en direcciones impredecibles. Esto a menudo se denomina una reducción en la "distancia libre media" de los átomos.

Al utilizar un sistema de alto vacío para alcanzar 10⁻³ Pa, se minimiza esta dispersión. Esto asegura un camino directo para los átomos, lo que permite un control preciso sobre el espesor y la uniformidad de la película.

Por qué se utiliza la Configuración de Doble Bomba

El Papel de la Bomba Mecánica

Una bomba mecánica sirve como la etapa de "desbaste" del sistema de vacío.

Es responsable de eliminar la mayor parte del aire atmosférico de la cámara, reduciendo la presión a un nivel de vacío medio.

El Papel de la Bomba Molecular

Para alcanzar el nivel necesario de 10⁻³ Pa descrito en la referencia, una bomba mecánica por sí sola es insuficiente.

Una bomba molecular (como una bomba turbomolecular) se activa una vez que se establece el vacío de desbaste. Esta bomba es capaz de eliminar las moléculas de gas restantes para lograr el estado de alto vacío requerido para la deposición limpia de cobalto.

Comprender las Compensaciones

Tiempo Operativo vs. Calidad de la Película

Alcanzar un vacío de 10⁻³ Pa requiere un tiempo de bombeo significativo.

Si bien esto asegura una película de alta pureza, reduce el rendimiento general del proceso de fabricación en comparación con las técnicas de bajo vacío.

Complejidad y Mantenimiento del Sistema

La utilización de un sistema de dos etapas introduce una mayor complejidad que una configuración de una sola bomba.

Las bombas moleculares son instrumentos de precisión sensibles. Requieren una bomba de respaldo (mecánica) para funcionar y son más susceptibles a daños por escombros o cambios bruscos de presión.

Tomando la Decisión Correcta para su Objetivo

Para determinar cuán estrictamente debe adherirse a los protocolos de alto vacío, considere los requisitos específicos de su aplicación:

- Si su enfoque principal es la Pureza Química: Priorice la etapa de la bomba molecular para asegurar que la presión alcance el umbral de 10⁻³ Pa, evitando la oxidación o contaminación de materiales reactivos como el cobalto.

- Si su enfoque principal es la Precisión del Espesor: Asegúrese de que su sistema de vacío no tenga fugas y sea estable, ya que las fluctuaciones de presión causarán dispersión que alterará las tasas de deposición y la uniformidad de la película.

La integridad de su sistema de vacío no es solo un detalle operativo; es la variable de control que dicta la pureza y la geometría de su producto final.

Tabla Resumen:

| Característica | Bomba Mecánica (Desbaste) | Bomba Molecular (Alto Vacío) |

|---|---|---|

| Rol Principal | Eliminación de aire atmosférico | Logro de presión extremadamente baja (10⁻³ Pa) |

| Etapa de Función | Etapa inicial de 'desbaste' | Etapa secundaria de alto vacío |

| Impacto en la Película | Preparación básica de la cámara | Minimiza la dispersión y las impurezas químicas |

| Beneficio Clave | Evacuación de alto volumen | Asegura la pureza química y la precisión del espesor |

Mejore la Precisión de su Película Delgada con KINTEK

No permita que la contaminación por gases residuales comprometa la calidad de su investigación o producción. KINTEK ofrece soluciones de vacío líderes en la industria, adaptadas para el sputtering de magnetrón y aplicaciones de laboratorio de alta temperatura. Respaldados por I+D y fabricación de expertos, ofrecemos una gama completa de sistemas Muffle, de Tubo, Rotativos, de Vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos únicos de película delgada.

¿Listo para lograr una pureza química superior y un control preciso del espesor? Contacte a nuestros expertos técnicos hoy mismo para encontrar la configuración de horno de vacío perfecta para su laboratorio.

Guía Visual

Referencias

- Nicolas Moreau, J.B. Nagy. Physical Methods for the Preparation of Cobalt Nanoparticles for Use in the Synthesis of Multiwalled Carbon Nanotubes. DOI: 10.3390/inorganics13010007

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Ultra alto vacío de acero inoxidable KF ISO CF brida de tubo recto tubo Tee Cross Fitting

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- Válvula de bola de alto vacío de acero inoxidable 304 316 para sistemas de vacío

La gente también pregunta

- ¿Cuál es el propósito del argón de alta pureza en la preparación de la aleación Fe60Co10-xNi15Cr15Six? Garantizar la pureza para el recubrimiento láser

- ¿Por qué se utiliza un proceso de sinterización en dos etapas para LATP poroso? Domina la integridad estructural y la porosidad

- ¿Cuáles son las ventajas de utilizar un horno de secado por vacío de precisión? Domina el tratamiento de polvo cerámico con KINTEK

- ¿Por qué un horno de grafito es mejor que una llama en AAS? Desbloquee la detección a nivel de trazas para su laboratorio

- ¿Cómo se pueden utilizar los sistemas de hornos de alta temperatura para evaluar y prevenir la formación de escoria? Optimice el rendimiento de la caldera

- ¿Por qué es necesario el desaglutinamiento escalonado para los cuerpos en verde de cerámica de perovskita? Evite el agrietamiento con control de precisión

- ¿Por qué se añaden fragmentos de SiC en el sinterizado por microondas? Mejora la uniformidad de la calefacción y previene grietas en cerámicas porosas

- ¿Cuáles son las ventajas del proceso de utilizar un horno de fusión eléctrico con termostato ajustable? Optimizar el refinado de chatarra de cobre