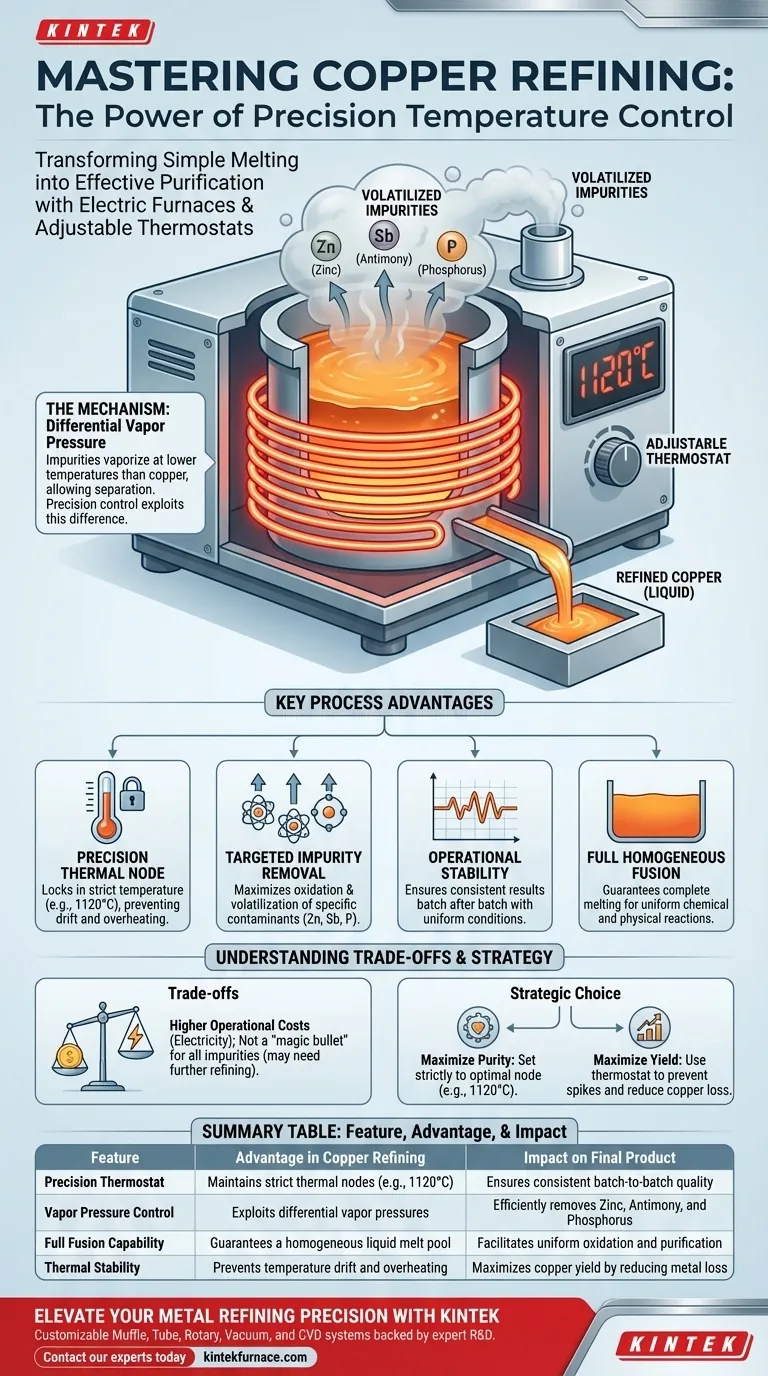

El control de temperatura de precisión es el mecanismo específico que transforma la simple fusión en una purificación eficaz. Al utilizar un horno de fusión eléctrico equipado con un termostato ajustable, los operadores pueden fijar un nodo térmico estricto, como 1120 °C. Esta exactitud garantiza que la chatarra de cobre se funda por completo y, al mismo tiempo, crea las condiciones termodinámicas específicas necesarias para separar las impurezas en función de sus presiones de vapor únicas.

La principal ventaja de esta configuración es la capacidad de mantener la fusión en el umbral preciso donde la eliminación de impurezas volátiles como el zinc, el antimonio y el fósforo se maximiza a través de la oxidación y la volatilización, sin sobrecalentar el metal base.

La mecánica de la purificación térmica

Explotación de las diferencias de presión de vapor

El principio fundamental detrás de este proceso es la presión de vapor diferencial. Diferentes elementos pasan del estado líquido al gaseoso a diferentes temperaturas.

Al utilizar un termostato ajustable, puede mantener la temperatura del horno en un punto específico donde la presión de vapor de las impurezas es significativamente mayor que la del cobre. Esto obliga a los contaminantes a volatilizarse (convertirse en gas) y salir de la fusión, mientras que el cobre permanece líquido.

Objetivo de impurezas específicas

La referencia principal destaca tres contaminantes específicos que se gestionan eficazmente mediante este método: zinc, antimonio y fósforo.

El termostato ajustable permite que el horno mantenga la fusión en un estado que promueve la oxidación y posterior volatilización de estos elementos. Sin este control, las fluctuaciones de temperatura podrían no eliminar estas impurezas o provocar una pérdida excesiva de cobre.

Estabilidad y eficiencia operativa

Mantenimiento del nodo térmico óptimo

La eficiencia en la pirometalurgia depende de alcanzar un "punto óptimo". La referencia principal identifica 1120 °C como un nodo óptimo para esta aplicación específica.

Un termostato ajustable es fundamental porque evita la deriva asociada con métodos de calentamiento menos precisos. Fija el proceso a esta temperatura exacta, garantizando resultados consistentes lote tras lote.

Garantía de fusión completa

Antes de que pueda tener lugar el refinado, la chatarra debe estar completamente líquida.

El termostato garantiza que el sistema alcance y mantenga el punto de fusión requerido para la fusión completa. Esto crea un baño de fusión homogéneo, que es necesario para que las reacciones químicas (oxidación) y los cambios físicos (volatilización) ocurran de manera uniforme en todo el lote.

Comprensión de las compensaciones

El coste de la precisión

Si bien los hornos eléctricos ofrecen un control superior en comparación con las alternativas alimentadas por combustible, a menudo conllevan costes operativos más elevados relacionados con el consumo de electricidad. Mantener un nodo de temperatura estricto requiere una regulación constante de la energía, lo que puede requerir muchos recursos dependiendo de los precios locales de la energía.

Límites del aislamiento del proceso

Si bien un termostato ajustable ayuda significativamente a eliminar el zinc, el antimonio y el fósforo, no es una "bala mágica" para todas las impurezas.

El control térmico explota la presión de vapor, pero las impurezas con puntos de ebullición o presiones de vapor muy similares al cobre, o aquellas que no se oxidan fácilmente, pueden requerir un fluxado químico adicional o etapas de refinado posteriores (como la electrólisis) para lograr una alta pureza.

Tomar la decisión correcta para su objetivo

Para maximizar el valor de su horno de fusión eléctrico, alinee su estrategia de temperatura con sus objetivos de refinado específicos:

- Si su principal objetivo es la pureza: Ajuste el termostato estrictamente al nodo óptimo (por ejemplo, 1120 °C) para maximizar el diferencial de presión de vapor y eliminar el zinc, el antimonio y el fósforo.

- Si su principal objetivo es el rendimiento: Utilice el termostato para evitar picos de temperatura que puedan provocar la vaporización u oxidación innecesaria del propio cobre.

Dominar el termostato convierte un proceso de fusión estándar en un sistema de separación sofisticado y de alta eficiencia.

Tabla resumen:

| Característica | Ventaja en el refinado de cobre | Impacto en el producto final |

|---|---|---|

| Termostato de precisión | Mantiene nodos térmicos estrictos (por ejemplo, 1120 °C) | Garantiza una calidad constante lote a lote |

| Control de presión de vapor | Explota las presiones de vapor diferenciales | Elimina eficientemente zinc, antimonio y fósforo |

| Capacidad de fusión completa | Garantiza un baño de fusión líquido homogéneo | Facilita la oxidación y purificación uniformes |

| Estabilidad térmica | Evita la deriva de temperatura y el sobrecalentamiento | Maximiza el rendimiento del cobre al reducir la pérdida de metal |

Mejore la precisión de su refinado de metales con KINTEK

No permita que las fluctuaciones de temperatura comprometan su pureza y rendimiento. Respaldado por I+D y fabricación de expertos, KINTEK ofrece sistemas de muffle, tubo, rotatorio, vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer las rigurosas demandas del refinado pirometalúrgico. Ya sea que su objetivo sea la eliminación de impurezas específicas o la maximización de la recuperación de materiales, nuestras soluciones de calentamiento avanzadas brindan el control térmico exacto que su laboratorio o proceso industrial requiere.

¿Listo para optimizar sus procesos de alta temperatura? Póngase en contacto con nuestros expertos hoy mismo para encontrar el horno personalizable perfecto para sus necesidades únicas.

Guía Visual

Referencias

- Omar Choukri, Souadi Taibi. Achieving industrial-grade purity in recycled copper scrap: Pretreatment and fire refining approach. DOI: 10.46793/tribomat.2025.008

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

La gente también pregunta

- ¿Por qué usar 10% de Monóxido de Carbono en la pirólisis de licor negro? Evita la volatilización del sodio para una calidad superior del carbón.

- ¿Por qué es necesario un sistema de difracción de rayos X (DRX) in situ con un horno de alta temperatura para las cerámicas de Y-W-N? Captura la Estabilidad en Tiempo Real

- ¿Cómo contribuye un horno de laboratorio al tratamiento hidrotermal de aerogeles de grafeno? Domina la síntesis de alta resistencia

- ¿Cómo afecta el control preciso de la temperatura al niquelado químico sobre Si3N4? Domina la Estabilidad Térmica para el Recubrimiento

- ¿Qué condiciones ambientales son críticas para la ceramicización de SiOC? Domine la oxidación precisa y el control térmico

- ¿Qué factores deben considerarse al seleccionar un horno según los requisitos de procesamiento? Optimice su proceso térmico con el equipo adecuado

- ¿Qué papel juega un horno de arco de imagen en la síntesis de NaMgPO4:Eu? Descubrimiento rápido de fases y aislamiento de olivino

- ¿Por qué se prefiere un horno de secado para la limpieza post-tratamiento del carbón activado? Proteja la estructura de su material