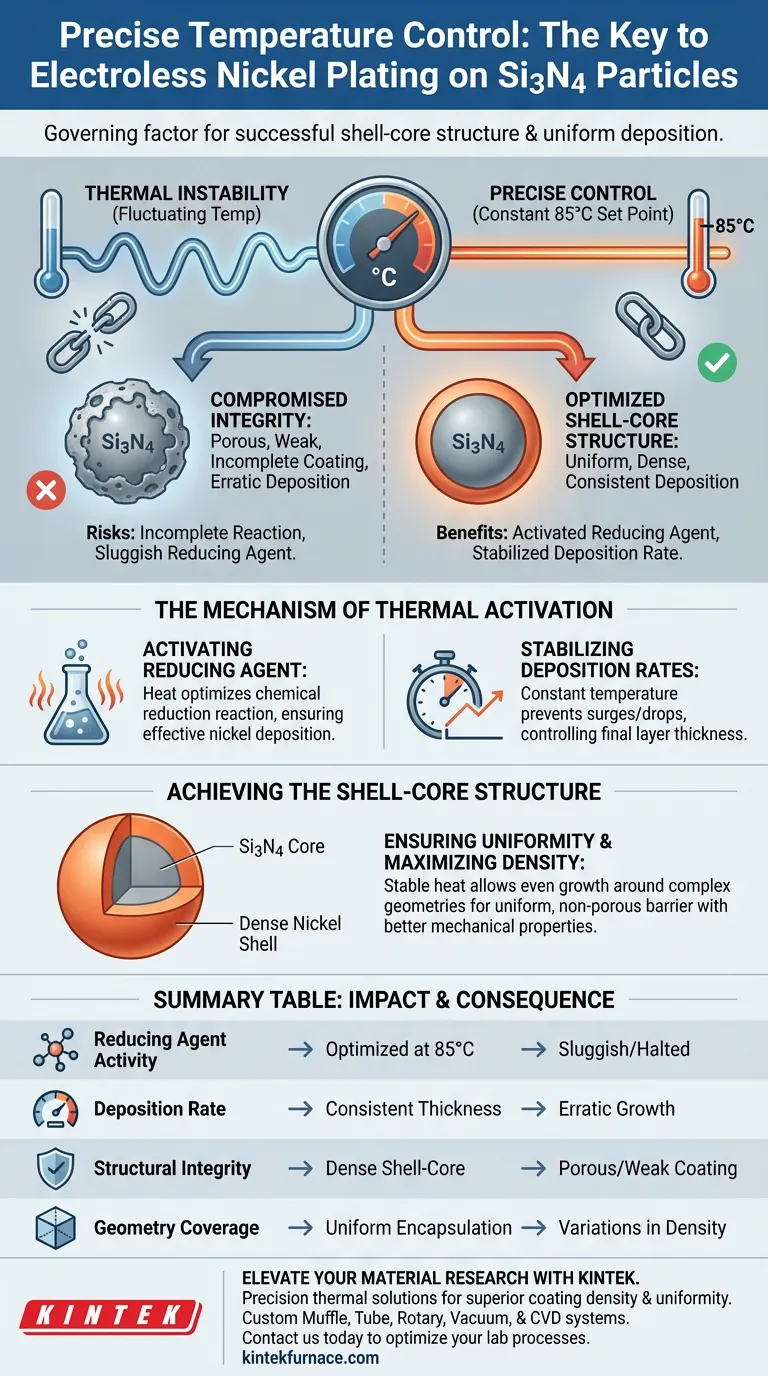

El control preciso de la temperatura es el factor determinante en el niquelado químico exitoso de partículas de nitruro de silicio (Si3N4). Al utilizar dispositivos de calentamiento para mantener un punto de ajuste específico y constante, típicamente 85 °C, se estabiliza la reacción de reducción química. Esta estabilidad térmica asegura la actividad continua del agente reductor, lo que resulta en una tasa de deposición constante y la formación de una capa de níquel densa y uniforme alrededor del núcleo cerámico.

La consistencia termodinámica impulsa la integridad estructural. En el niquelado químico, la gestión térmica precisa no se trata solo de calentar el baño; se trata de fijar la velocidad de reacción para garantizar una estructura uniforme de capa-núcleo.

El Mecanismo de la Activación Térmica

Activación del Agente Reductor

El niquelado químico se basa en una reacción de reducción química en lugar de corriente eléctrica. Esta reacción es muy sensible a la energía térmica.

Al calentar la solución a un nivel preciso (por ejemplo, 85 °C), se asegura que la actividad del agente reductor esté optimizada. Sin esta entrada térmica específica, la reacción química puede ser demasiado lenta para depositar níquel de manera efectiva.

Estabilización de las Tasas de Deposición

La velocidad a la que el níquel se deposita sobre las partículas de Si3N4 es directamente proporcional a la temperatura.

Los dispositivos de calentamiento que mantienen una temperatura constante aseguran una tasa de deposición consistente. Esto evita aumentos o caídas en la velocidad de reacción, lo cual es crítico para controlar el espesor final de la capa de níquel.

Logro de la Estructura de Capa-Núcleo

Garantía de Uniformidad

El objetivo final de este proceso es crear un material compuesto con una estructura de "capa-núcleo": la partícula de Si3N4 es el núcleo y el níquel es la capa.

El control estable de la temperatura permite que el níquel crezca de manera uniforme alrededor de la geometría compleja de las partículas. Esto da como resultado un recubrimiento uniforme que encapsula completamente el sustrato de nitruro de silicio.

Maximización de la Densidad del Recubrimiento

Un entorno fluctuante a menudo conduce a recubrimientos porosos o débiles.

Al mantener la precisión térmica, la reacción fomenta el crecimiento de un recubrimiento de níquel denso. Una capa densa proporciona mejores propiedades mecánicas y físicas para el material compuesto final.

Riesgos de la Inestabilidad Térmica

Integridad del Recubrimiento Comprometida

Si la temperatura se desvía, la tasa de deposición se vuelve errática.

Esta inestabilidad puede provocar variaciones en el espesor o la densidad del recubrimiento. La capa resultante puede ser desigual, sin proporcionar la protección o las propiedades superficiales deseadas al núcleo de Si3N4.

Reacción Incompleta

Caer por debajo del umbral de temperatura óptimo reduce la energía disponible para la reacción.

Esto puede hacer que el agente reductor pierda actividad, lo que podría provocar una cobertura incompleta de las partículas o incluso detener el proceso de recubrimiento.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la calidad de sus partículas recubiertas, considere cómo su estrategia de gestión térmica se alinea con sus objetivos específicos:

- Si su enfoque principal es la densidad del recubrimiento: Mantenga la temperatura estrictamente en el punto de ajuste óptimo (por ejemplo, 85 °C) para asegurar que la estructura de níquel cree una barrera sólida y no porosa.

- Si su enfoque principal es la uniformidad dimensional: Utilice dispositivos de calentamiento con alta estabilidad térmica para garantizar que la tasa de deposición permanezca constante durante todo el ciclo de recubrimiento.

Dominar la variable de la temperatura es la forma más efectiva de transformar partículas de nitruro de silicio en bruto en materiales compuestos de alto rendimiento.

Tabla Resumen:

| Parámetro | Impacto del Control Preciso | Consecuencia de la Inestabilidad |

|---|---|---|

| Actividad del Agente Reductor | Reacción química optimizada a 85 °C | Proceso de recubrimiento lento o detenido |

| Tasa de Deposición | Espesor y velocidad de capa constantes | Crecimiento errático y superficies irregulares |

| Integridad Estructural | Estructura densa y no porosa de capa-núcleo | Recubrimiento poroso, débil o incompleto |

| Cobertura de Geometría | Encapsulación uniforme de núcleos complejos | Variaciones en la densidad del recubrimiento |

Mejore su Investigación de Materiales con KINTEK

La precisión es la base del niquelado químico exitoso. Respaldado por I+D y fabricación de expertos, KINTEK ofrece una amplia gama de soluciones térmicas de alto rendimiento, que incluyen sistemas de mufla, tubulares, rotatorios, de vacío y CVD. Ya sea que esté recubriendo partículas de nitruro de silicio o desarrollando materiales compuestos avanzados, nuestros hornos de alta temperatura de laboratorio son completamente personalizables para satisfacer sus requisitos únicos de estabilidad de temperatura.

¿Listo para lograr una densidad y uniformidad de recubrimiento superiores? Contáctenos hoy para descubrir cómo nuestro equipo de calentamiento de precisión puede optimizar sus procesos de laboratorio.

Guía Visual

Referencias

- Yanan Peng, Xiaolei Wang. Water Lubrication of Al-Cu Composites Reinforced by Nickel-Coated Si3N4 Particles. DOI: 10.3390/coatings14020225

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Elementos calefactores térmicos de disiliciuro de molibdeno MoSi2 para hornos eléctricos

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es el propósito de tratar el polvo de EAF en un secador? Garantizar una caracterización precisa del material y la integridad de los datos

- ¿Por qué asar partículas de SiC para composites 2024Al/Gr/SiC? Optimizar la modificación superficial y la unión

- ¿Por qué es crucial un control preciso de la temperatura para secar películas de nanotubos de carbono? Logre una estabilidad térmica perfecta de 80 °C

- ¿Cuál es el propósito de usar un horno de recocido continuo? Optimizar la normalización y el rendimiento del acero al silicio

- ¿Qué papel juega una atmósfera reactiva como el nitrógeno en el Sinterizado Flash por Plasma (PFS)? Mejora del Tratamiento Superficial del Dióxido de Titanio

- ¿Cuál es la función principal de un horno de secado al vacío en el moldeo de nanocompuestos CIIR? Optimice la eliminación de su disolvente

- ¿Cómo ayuda un sistema de control de temperatura de alta precisión a evaluar las capacidades de gestión térmica de los materiales de fósforo? Rendimiento preciso para células solares.

- ¿Cuáles son los tres tipos de cerámica dental? Una guía para la selección de materiales