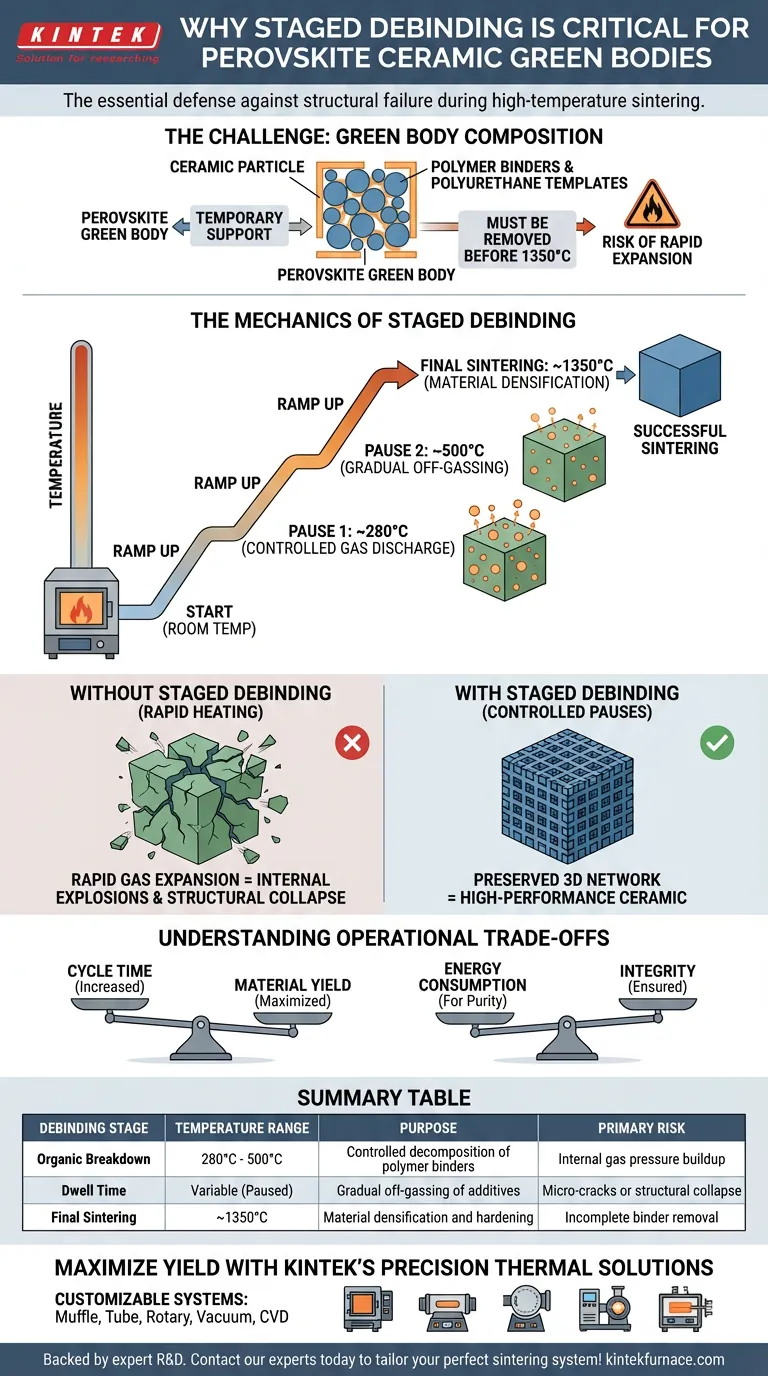

El desaglutinamiento escalonado es el mecanismo de defensa crítico contra fallas estructurales durante el procesamiento de cuerpos en verde de cerámica de perovskita. Dado que estos materiales contienen cantidades significativas de aglutinantes poliméricos y plantillas de poliuretano, calentarlos directamente a altas temperaturas de sinterizado sin pausas causaría una rápida expansión de gas, lo que llevaría al colapso o agrietamiento de la estructura interna del material.

Al implementar un perfil de calentamiento escalonado, permite que los aditivos orgánicos se descompongan y salgan del material gradualmente. Esta liberación controlada previene la acumulación de presión interna, preservando la delicada red tridimensional de la cerámica antes de que alcance la densificación final.

El Desafío de la Composición del Cuerpo en Verde

El Papel de los Aditivos Orgánicos

Los cuerpos en verde de perovskita no están compuestos únicamente de material cerámico antes del horneado. Dependen de una matriz estructural que consta de aglutinantes poliméricos y plantillas de poliuretano.

Soporte Temporal, Riesgo Permanente

Estos componentes orgánicos son esenciales para dar forma al cuerpo en verde, pero se convierten en pasivos a altas temperaturas. Deben eliminarse por completo antes de que el material alcance su temperatura final de sinterizado de 1350 °C.

La Mecánica del Desaglutinamiento Escalonado

Objetivo de Puntos de Descomposición Específicos

El proceso de desaglutinamiento no es una rampa lineal; es una serie de pausas calculadas. El horno se programa para mantener la temperatura en intervalos específicos, típicamente alrededor de 280 °C y 500 °C.

Descarga de Gas Controlada

Estas mesetas de temperatura específicas coinciden con las características de descomposición de los aglutinantes. Al mantener la temperatura en estos puntos, la materia orgánica se descompone lentamente en lugar de convertirse instantáneamente en gas.

Prevención de Fallas Estructurales

El Peligro de la Expansión Rápida

Si la temperatura aumenta demasiado rápido, el material orgánico sólido se convierte en gas a una velocidad incontrolable. Esto crea una presión interna masiva dentro del cuerpo cerámico.

Preservación de la Red 3D

Esta rápida liberación de gas actúa como una serie de explosiones internas. Sin el desaglutinamiento escalonado, esta presión hace que la estructura de red tridimensional se agriete o colapse por completo.

Comprensión de las Compensaciones Operacionales

Tiempo de Ciclo vs. Rendimiento del Material

La implementación del desaglutinamiento escalonado aumenta significativamente el tiempo total requerido para un ciclo de sinterizado. Está intercambiando la velocidad del proceso por la supervivencia del material; omitir estas etapas para ahorrar tiempo casi invariablemente conduce a un lote desperdiciado.

Consumo de Energía vs. Integridad

Mantener el horno a 280 °C y 500 °C requiere un gasto de energía sin densificar la cerámica. Sin embargo, esta energía "desperdiciada" es el costo necesario para garantizar que el cuerpo en verde sea lo suficientemente puro y estable como para soportar la rampa final a 1350 °C.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la producción exitosa de cerámicas de perovskita, debe adaptar su perfil térmico a la química de sus aglutinantes.

- Si su enfoque principal es maximizar el rendimiento: Extienda los tiempos de permanencia a 280 °C y 500 °C para garantizar que incluso las secciones gruesas del cuerpo en verde hayan liberado completamente el gas.

- Si su enfoque principal es la optimización del ciclo: Experimente para encontrar el tiempo de permanencia mínimo requerido en estas etapas, pero nunca elimine las pausas por completo.

Una fase de precalentamiento paciente y controlada con precisión es la diferencia entre una cerámica de alto rendimiento y un montón de fragmentos rotos.

Tabla Resumen:

| Etapa de Desaglutinamiento | Rango de Temperatura | Propósito | Riesgo Principal |

|---|---|---|---|

| Descomposición Orgánica | 280°C - 500°C | Descomposición controlada de aglutinantes poliméricos | Acumulación de presión de gas interna |

| Tiempo de Permanencia | Variable (Pausado) | Liberación gradual de gas de los aditivos | Microfisuras o colapso estructural |

| Sinterizado Final | ~1350°C | Densificación y endurecimiento del material | Eliminación incompleta del aglutinante |

Maximice el rendimiento de su material y la integridad estructural con las soluciones térmicas de precisión de KINTEK. Respaldados por I+D y fabricación expertas, ofrecemos sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD diseñados para manejar los delicados perfiles de calentamiento escalonado requeridos para cerámicas de perovskita. Ya sea que necesite control atmosférico preciso o configuraciones de horno de alta temperatura especializadas, nuestro equipo garantiza que su laboratorio logre resultados superiores. Contacte a nuestros expertos hoy mismo para adaptar el sistema de sinterizado perfecto para sus necesidades de investigación únicas.

Guía Visual

Referencias

- Mathias Pein, Christian Sattler. Thermochemical Oxygen Pumping with Perovskite Reticulated Porous Ceramics for Enhanced Reduction of Ceria in Thermochemical Fuel Production. DOI: 10.1002/aenm.202304454

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es la función de un reactor hidrotermal de alta presión en la síntesis de hidrocarbón? Desbloquea la Transformación de Biomasa

- ¿Por qué se requiere moldeo a presión y sinterización a alta temperatura para UO2-ZrO2? Dominando la densidad del material

- ¿Cuáles son las funciones típicas realizadas por los hornos de laboratorio? Desbloquee el procesamiento térmico preciso para sus materiales

- ¿Cuáles son las principales ventajas de utilizar la metalurgia de polvos para las aleaciones de Ti y TiZr? Lograr una precisión estructural definitiva

- ¿Cuáles son los dos fenómenos clave esenciales para comprender el calentamiento por inducción? Domina los principios fundamentales

- ¿Cuáles son los requisitos materiales y estructurales para las paredes de calentamiento? Optimice su horno de retortación calentado externamente

- ¿Por qué se requiere un control preciso de la temperatura de sobrecalentamiento? Desbloquee aleaciones nanocristalinas magnéticas blandas de alta calidad

- ¿Cuál es el propósito de realizar un tratamiento de recocido a 600 grados Celsius? Mejorar la estabilidad de las películas delgadas de AZO