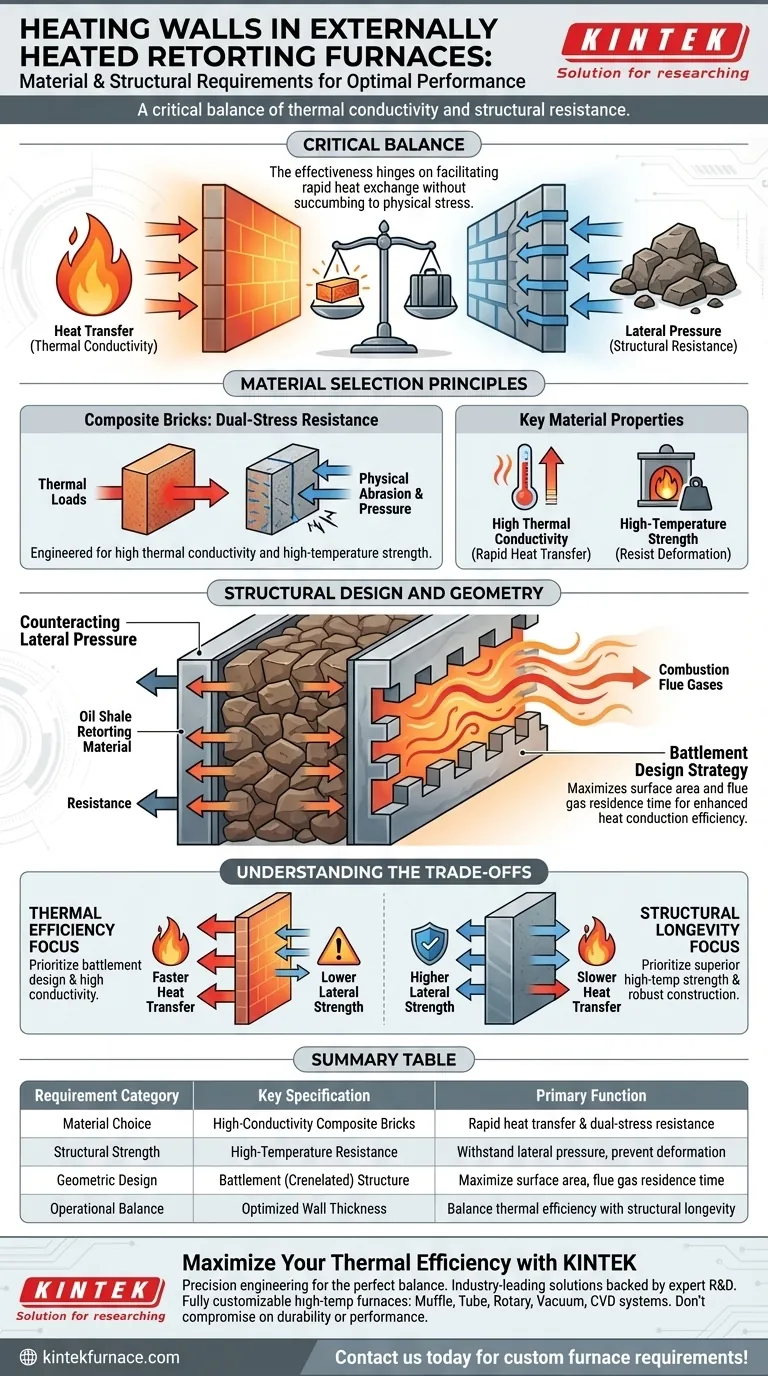

Las paredes de calentamiento en hornos de retortación calentados externamente se definen por un equilibrio crítico entre la conductividad térmica y la resistencia estructural. Materialmente, estas paredes se construyen típicamente con ladrillos compuestos que ofrecen alta conductividad térmica para transferir calor de manera eficiente mientras mantienen la resistencia a altas temperaturas. Estructuralmente, están diseñadas para soportar una presión lateral significativa de los materiales de retortación internos y a menudo presentan una geometría de almenas para maximizar el contacto con los gases de combustión.

La eficacia de un horno de retortación depende de la capacidad de la pared de calentamiento para facilitar un intercambio de calor rápido sin sucumbir al estrés físico. La integración de materiales compuestos conductores con un diseño de almenas que maximiza la superficie garantiza que el esquisto bituminoso reciba suficiente calor de reacción mientras la estructura permanece estable.

Principios de selección de materiales

La necesidad de materiales compuestos

El requisito principal de material para estas paredes de calentamiento es el uso de ladrillos compuestos especializados. A diferencia de los ladrillos refractarios estándar, estos compuestos están diseñados para manejar tensiones duales: cargas térmicas y abrasión física.

Prioridad a la conductividad térmica

La alta conductividad térmica es innegociable. La pared actúa como interfaz entre el calor de combustión y la materia prima; por lo tanto, el material debe permitir que el calor pase rápidamente para garantizar que el esquisto bituminoso alcance las temperaturas de reacción de manera eficiente.

Resistencia a altas temperaturas

El material debe poseer una resistencia excepcional a temperaturas elevadas. Dado que el horno opera bajo calor continuo y alto, los ladrillos deben resistir la deformación o el fallo mientras soportan la estructura del horno.

Diseño estructural y geometría

Contrarrestar la presión lateral

Estructuralmente, las paredes deben ser lo suficientemente robustas para contener la carga física del material que se procesa. En la sección de retortación, el esquisto bituminoso ejerce una presión lateral (hacia afuera) significativa, que la pared debe resistir para evitar el colapso o el abultamiento.

La estrategia de diseño de almenas

Para mejorar la eficiencia, estas paredes a menudo incorporan un diseño de almenas (crenelado). Esta estructuración geométrica no es meramente estética; cumple un propósito funcional específico en la termodinámica.

Maximizar la transferencia de calor

El diseño de almenas aumenta significativamente el área de superficie disponible para el contacto con el gas de combustión. Al crear un camino más complejo, prolonga el tiempo de residencia del gas contra la pared, fortaleciendo así la eficiencia de la conducción del calor.

Comprender las compensaciones

Eficiencia térmica frente a volumen estructural

Un desafío común en el diseño es equilibrar el grosor de la pared. Si bien una pared más delgada puede transferir calor más rápido, puede tener dificultades para soportar la presión lateral del esquisto.

Complejidad del material

El uso de ladrillos compuestos de alta calidad mejora el rendimiento pero agrega complejidad al mantenimiento y la construcción. La naturaleza especializada del diseño de almenas también requiere una instalación precisa para garantizar una distribución uniforme del calor y la integridad estructural.

Tomar la decisión correcta para sus objetivos

Al especificar los requisitos para las paredes de calentamiento, su enfoque determina su prioridad de diseño.

- Si su enfoque principal es la Eficiencia Térmica: Priorice el diseño de almenas para maximizar el tiempo de residencia del gas de combustión y seleccione compuestos con la calificación de conductividad térmica más alta posible.

- Si su enfoque principal es la Longevidad Estructural: Asegúrese de que los ladrillos compuestos tengan especificaciones de resistencia a altas temperaturas superiores para soportar la presión lateral a largo plazo de la carga de esquisto bituminoso.

El éxito radica en seleccionar un sistema de pared que transfiera calor agresivamente sin comprometer su capacidad para contener la pesada carga de material.

Tabla resumen:

| Categoría de requisito | Especificación clave | Función principal |

|---|---|---|

| Elección del material | Ladrillos compuestos de alta conductividad | Transferencia de calor rápida y resistencia a tensiones duales |

| Resistencia estructural | Resistencia a altas temperaturas | Soportar presión lateral y prevenir deformaciones |

| Diseño geométrico | Estructura de almenas (crenelada) | Maximizar el área de superficie y el tiempo de residencia del gas de combustión |

| Equilibrio operativo | Grosor de pared optimizado | Equilibrar la eficiencia térmica con la longevidad estructural |

Maximice su eficiencia térmica con KINTEK

Lograr el equilibrio perfecto entre la integridad estructural y la transferencia de calor rápida requiere ingeniería de precisión. KINTEK ofrece soluciones líderes en la industria respaldadas por I+D y fabricación expertas para satisfacer sus necesidades de procesamiento térmico más exigentes.

Ya sea que necesite sistemas Muffle, Tube, Rotary, Vacuum o CVD, nuestros hornos de alta temperatura son totalmente personalizables según sus requisitos únicos de materiales y estructura. No comprometa la durabilidad o el rendimiento: asóciese con KINTEK para optimizar sus operaciones de laboratorio o industriales.

¡Contáctenos hoy para discutir sus requisitos de horno personalizados!

Guía Visual

Referencias

- Lixin Zhao, Luwei Pan. Numerical Study of the Combustion-Flow-Thermo-Pyrolysis Process in an Innovative Externally Heated Oil Shale Retort. DOI: 10.3390/sym17071055

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Por qué debe mantenerse todo el sistema a alta temperatura durante el proceso de llenado de una tubería de calor de sodio?

- ¿Por qué es esencial un control de alta precisión de la temperatura para los compuestos de SiC/SiC? Domina la ingeniería de la microestructura

- ¿Cuáles son las ventajas y desventajas de la porcelana dental? Logre un equilibrio perfecto entre estética y durabilidad

- ¿Qué hace un horno de grafito? Logre una atomización precisa a alta temperatura y procesamiento de materiales

- ¿Cómo afecta el control del flujo de gas Argón de alta pureza a la deposición de películas de Al/Ni? Master Precision Sputtering

- ¿Cuál es el papel de un horno de procesamiento térmico rápido en la fabricación de CdO/CdS/ZnO? Lograr heterouniones de alta calidad

- ¿Cuál es la necesidad técnica de calentar y agitar las ánodos de aleación K-Na? Garantice el máximo rendimiento de la batería

- ¿Por qué se utiliza gas argón de alta pureza para purgar el horno? Garantice la precisión en las pruebas de cinética de oxidación TGA