Los desafíos principales de los hornos de lotes radican en su diseño operativo, lo que genera obstáculos significativos en el tiempo de procesamiento, la uniformidad de la temperatura y la eficiencia general. Estos sistemas requieren un procesamiento individual para cada carga, demandan manejo manual y consumen energía adicional, todo lo cual puede afectar la calidad y el costo de producción.

Si bien son excelentes para tiradas de producción flexibles, de bajo volumen o variadas, los hornos de lotes introducen ineficiencias inherentes en el tiempo, la energía y la consistencia del proceso. Comprender estas compensaciones es fundamental al evaluarlos frente a alternativas de procesamiento continuo para su aplicación específica.

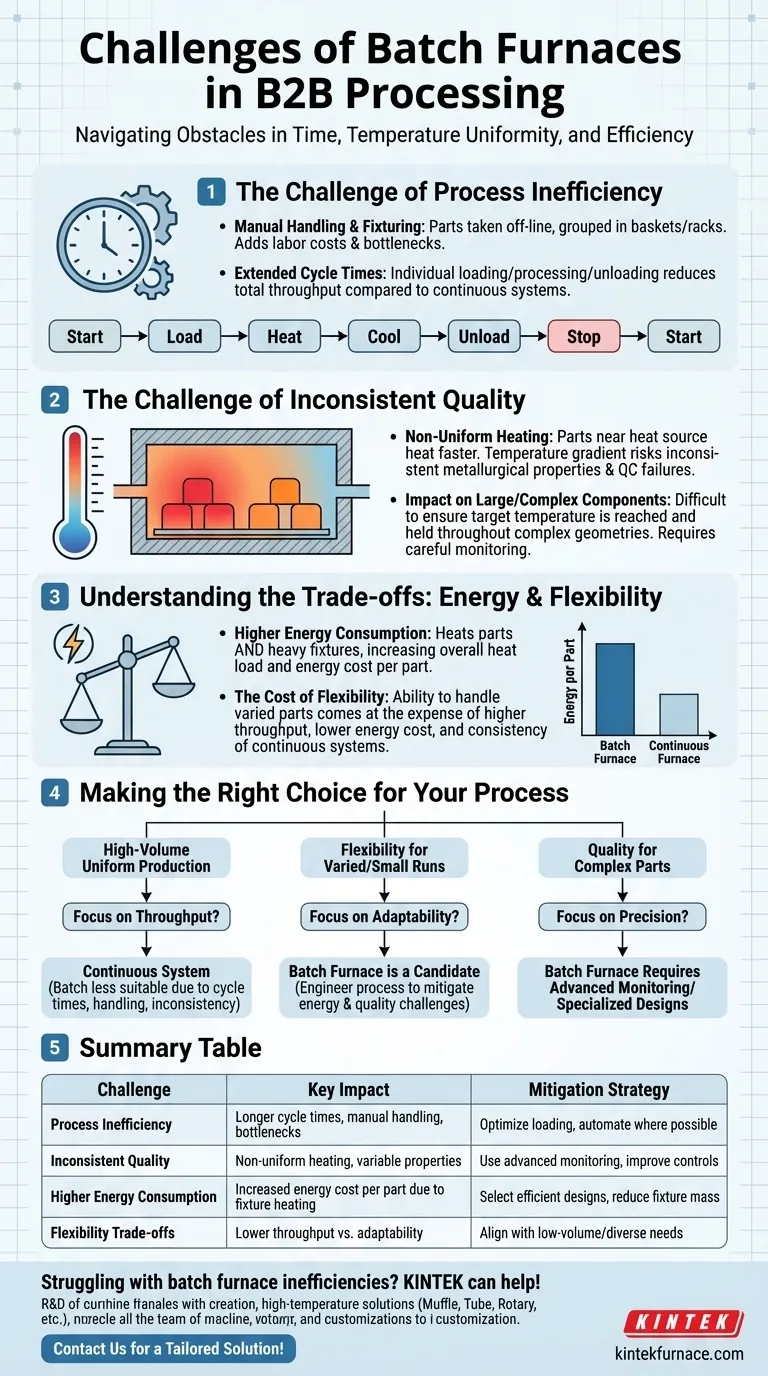

El desafío de la ineficiencia del proceso

El procesamiento por lotes es, por definición, una operación de inicio y parada. Esto introduce ineficiencias logísticas y basadas en el tiempo que no están presentes en los sistemas continuos.

Manejo y fijación manuales

Las piezas deben retirarse de la línea de producción principal para ser procesadas. Luego se agrupan manualmente y se cargan en accesorios, como cestas o estantes especializados.

Esta intervención manual añade costes de mano de obra y crea posibles cuellos de botella en su flujo de trabajo, interrumpiendo lo que de otro modo podría ser una secuencia de producción automatizada.

Tiempos de ciclo extendidos

Debido a que cada lote debe cargarse, procesarse y descargarse individualmente, el tiempo de ciclo general suele ser más largo en comparación con un horno continuo. Esto limita directamente el rendimiento total de su operación de tratamiento térmico.

El desafío de la calidad inconsistente

Lograr un proceso térmico perfectamente uniforme en un lote completo de piezas es un obstáculo técnico importante, especialmente a medida que las piezas se vuelven más grandes o más complejas.

El problema del calentamiento no uniforme

En un horno de lotes, las piezas situadas más cerca de la fuente de calor se calentarán inevitablemente más rápido que las que se encuentran en el centro o en las zonas sombreadas de la carga.

Este gradiente de temperatura puede conducir a propiedades metalúrgicas, dureza o alivio de tensiones inconsistentes en todo el lote, lo que podría resultar en fallas en el control de calidad.

El impacto en componentes grandes o complejos

Este problema se magnifica para piezas grandes o de formas intrincadas. Asegurarse de que cada sección de una geometría compleja alcance y mantenga la temperatura objetivo durante la duración requerida exige un monitoreo extremadamente cuidadoso y controles de horno sofisticados.

Comprendiendo las compensaciones

El beneficio principal de un horno de lotes —su flexibilidad— conlleva costos directos en energía y complejidad operativa.

Mayor consumo de energía por pieza

Los hornos de lotes deben calentar no solo las piezas, sino también los pesados accesorios (cestas o estantes) que las sostienen. Esta masa añadida aumenta significativamente la carga térmica general.

Esto significa que una parte de su consumo de energía se gasta en calentar el propio equipo en cada ciclo, lo que aumenta el costo de energía por pieza producida.

El coste de la flexibilidad

La ventaja clave de un horno de lotes es su capacidad para manejar diferentes piezas, tiempos de ciclo y temperaturas de una carga a la siguiente.

Sin embargo, esta flexibilidad se intercambia por el mayor rendimiento, el menor costo energético y la consistencia superior del proceso que a menudo se encuentran en los hornos continuos diseñados para un solo producto de alto volumen.

Tomando la decisión correcta para su proceso

Seleccionar la tecnología de horno adecuada requiere alinear sus características con sus objetivos de producción principales.

- Si su enfoque principal es la producción de alto volumen y uniforme: Los tiempos de ciclo más largos, el manejo manual y el potencial de inconsistencia hacen que un horno de lotes sea menos adecuado que un sistema continuo.

- Si su enfoque principal es la flexibilidad para piezas variadas o tiradas pequeñas: Un horno de lotes es un candidato fuerte, pero debe diseñar su proceso para mitigar los desafíos del consumo de energía y garantizar el control de calidad.

- Si su enfoque principal es la calidad para piezas complejas: El riesgo de calentamiento no uniforme en un horno de lotes requiere un monitoreo avanzado o diseños especializados para garantizar que cada pieza cumpla con las especificaciones.

Al definir claramente sus prioridades operativas, puede determinar si la flexibilidad de un horno de lotes justifica sus desafíos de proceso inherentes.

Tabla resumen:

| Desafío | Impacto clave | Estrategia de mitigación |

|---|---|---|

| Ineficiencia del proceso | Tiempos de ciclo más largos, manejo manual, cuellos de botella | Optimizar los procedimientos de carga, automatizar donde sea posible |

| Calidad inconsistente | Calentamiento no uniforme, propiedades metalúrgicas variables | Utilizar monitoreo avanzado, mejorar los controles del horno |

| Mayor consumo de energía | Mayor costo de energía por pieza debido al calentamiento del accesorio | Seleccionar diseños eficientes, reducir la masa del accesorio |

| Compensaciones de flexibilidad | Menor rendimiento vs. adaptabilidad para tiradas variadas | Alinear con necesidades de producción de bajo volumen o diversas |

¿Luchando con las ineficiencias de los hornos de lotes? ¡KINTEK puede ayudar! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Mejore la eficiencia y calidad de su proceso: contáctenos hoy para una solución a medida.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cuál es la relación entre la temperatura y la atmósfera del horno en el procesamiento de materiales? Domine el equilibrio crítico entre calor y ambiente

- ¿Cómo funciona el tratamiento térmico en atmósfera inerte? Prevención de la oxidación para una calidad de material superior

- ¿Cuáles son los dos tipos principales de hornos de atmósfera y sus características? Elija el horno adecuado para su laboratorio

- ¿Cuál es la importancia del nitrógeno en los hornos de atmósfera? Descubra el Tratamiento Térmico Mejorado y el Endurecimiento Superficial

- ¿Cómo mejora el tratamiento térmico en atmósfera de nitrógeno el endurecimiento superficial? Mejora la durabilidad y el rendimiento