Un reactor solvotérmico actúa como una cámara de crecimiento de precisión que dicta la geometría física de las nanoestructuras de plata. Al utilizar un recipiente revestido de PTFE para sellar la reacción, el sistema permite que el etilenglicol reduzca el nitrato de plata a una temperatura sostenida de 170 °C. Esto crea un entorno de alta presión que controla estrictamente la cinética de la reacción, forzando a los núcleos de plata a experimentar un crecimiento unidimensional en lugar de expandirse esféricamente, produciendo finalmente nanocables de alta pureza con altas relaciones de aspecto.

La naturaleza sellada del reactor genera la presión interna y la estabilidad térmica necesarias para restringir el crecimiento cristalino a un solo eje, transformando las partículas de plata potenciales en nanocables largos y conductores.

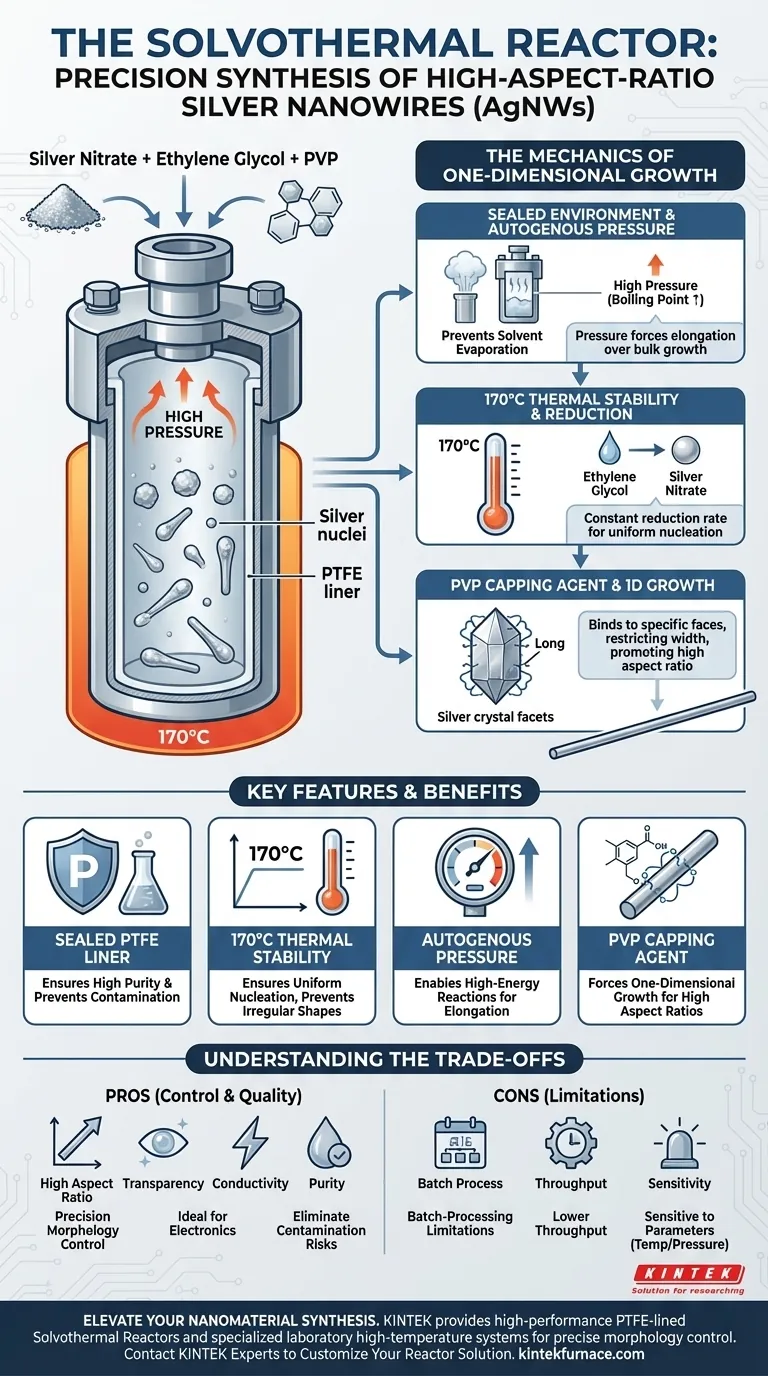

La Mecánica del Crecimiento Unidimensional

Para comprender por qué un reactor solvotérmico es superior para esta aplicación, hay que ir más allá de la simple aplicación de calor. El reactor crea un conjunto específico de condiciones termodinámicas que favorecen el alargamiento sobre el crecimiento masivo.

El Papel del Entorno Sellado

La característica definitoria de este proceso es el sistema sellado y cerrado. A diferencia de una reacción en un vaso de precipitados abierto, un reactor solvotérmico evita la evaporación de los disolventes.

Esto atrapa los vapores y crea presión autógena (presión generada por el propio disolvente al calentarse). Esta alta presión aumenta significativamente el punto de ebullición del disolvente, permitiendo que la reacción proceda a niveles de energía más altos sin perder el medio.

Estabilidad Térmica y Reducción

El control de la temperatura es el motor de la síntesis. La referencia principal especifica una temperatura constante de 170 °C.

A esta meseta térmica específica, el etilenglicol actúa como agente reductor para el nitrato de plata. La estabilidad proporcionada por el reactor asegura que la velocidad de reducción sea constante, lo cual es crítico para una nucleación uniforme. Si la temperatura fluctúa, los hilos pueden romperse o formar formas irregulares.

Estabilización Química mediante PVP

Mientras que el reactor proporciona el entorno, la mezcla química dirige la forma. Se introduce polivinilpirrolidona (PVP) como estabilizador.

En este entorno de alta presión, la PVP se une preferentemente a caras específicas del cristal de plata en crecimiento. Este efecto de "recubrimiento" impide que el cristal crezca más ancho y lo obliga a crecer más largo, lo que resulta en la alta relación de aspecto deseada.

La Función del Revestimiento de PTFE

El reactor suele emplear un revestimiento de politetrafluoroetileno (PTFE).

Esto crea una barrera no reactiva entre las paredes metálicas del reactor y la solución química. Asegura una alta pureza al evitar que las impurezas metálicas del propio recipiente del reactor se filtren en la delicada solución de plata.

Comprensión de las Compensaciones

Si bien la síntesis solvotérmica proporciona un control excepcional sobre la morfología, es importante reconocer las limitaciones inherentes del proceso para determinar si se ajusta a su escala de producción.

Limitaciones del Proceso por Lotes

Los reactores solvotérmicos son inherentemente herramientas de procesamiento por lotes.

Dado que el sistema debe ser sellado, calentado, enfriado y abierto, es difícil adaptar este método para la fabricación continua basada en flujo. Esto limita el rendimiento en comparación con otros procesos químicos industriales.

Sensibilidad a los Parámetros

La alta relación de aspecto depende de un delicado equilibrio.

Pequeñas desviaciones en el punto de ajuste de 170 °C o fugas en el sello que reduzcan la presión pueden llevar a la formación de nanopartículas de plata (esferas) en lugar de nanocables. El proceso requiere una calibración rigurosa del equipo.

Tomar la Decisión Correcta para su Objetivo

Al decidir sobre un método de síntesis para nanomateriales de plata, su objetivo final dicta la necesidad de un reactor solvotérmico.

- Si su enfoque principal es la conductividad y la transparencia: Priorice el método solvotérmico, ya que la alta relación de aspecto asegura mejores redes de percolación para electrodos transparentes.

- Si su enfoque principal es la pureza del material: Confíe en la configuración del reactor revestido de PTFE para eliminar los riesgos de contaminación durante el proceso de reducción.

El reactor solvotérmico sigue siendo la herramienta definitiva para convertir la química de plata en bruto en las estructuras alargadas y precisas requeridas para la electrónica moderna.

Tabla Resumen:

| Característica | Función en la Síntesis de AgNW | Beneficio para la Calidad del Nanocable |

|---|---|---|

| Revestimiento de PTFE Sellado | Evita la evaporación y la contaminación | Asegura alta pureza y presión autógena |

| Estabilidad Térmica de 170 °C | Mantiene una velocidad de reducción constante | Asegura una nucleación uniforme y previene formas irregulares |

| Presión Autógena | Aumenta el punto de ebullición del disolvente | Permite reacciones de alta energía para el alargamiento |

| Agente de Recubrimiento PVP | Se une a caras cristalinas específicas | Fuerza el crecimiento unidimensional para altas relaciones de aspecto |

Mejore su Síntesis de Nanomateriales con KINTEK

El control preciso de la morfología en la producción de nanocables de plata exige equipos que ofrezcan una estabilidad térmica y una pureza química inquebrantables. KINTEK proporciona Reactores Solvotérmicos Revestidos de PTFE de alto rendimiento y sistemas especializados de laboratorio de alta temperatura diseñados para cumplir con la cinética rigurosa del crecimiento cristalino unidimensional.

Respaldada por I+D y fabricación expertas, nuestra gama, que incluye sistemas de mufla, tubos, rotatorios, de vacío y CVD, es totalmente personalizable para sus necesidades únicas de investigación o producción. Asegure las relaciones de aspecto y la conductividad más altas para sus materiales hoy mismo.

Contacte a los Expertos de KINTEK para Personalizar su Solución de Reactor

Guía Visual

Referencias

- Bernadeta Ayu Widyaningrum, Heri Septya Kusuma. Chitosan-Reinforced Carbon Aerogels from Oil Palm Fronds for Enhanced Oil Absorption and Silver Nanowires Loaded as Antimicrobial Activity. DOI: 10.21203/rs.3.rs-7269305/v1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización y tratamiento térmico al vacío con presión de aire de 9MPa

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Por qué son necesarios los cilindros de nitrógeno y los caudalímetros durante la pirólisis de biomasa? Atmósfera de control para obtener rendimientos máximos

- ¿Cómo funcionan los hornos de tratamiento térmico? Domine el control térmico y de la atmósfera para obtener propiedades superiores de los materiales

- ¿Por qué se requiere un horno de secado al vacío para el pretratamiento de zeolita modificada? Preservar la integridad de los poros para la captura de CO2

- ¿Cuál es el propósito de usar un horno de secado al vacío en el postratamiento de catalizadores de Pd/BPC? Optimizar el rendimiento.

- ¿Qué papel juegan los hornos de tratamiento térmico en la fabricación de herramientas? Desbloquee la precisión para la dureza y la durabilidad

- ¿Qué entorno crítico proporciona un horno de alta temperatura para el acero H13? Dominando la homogeneización microestructural

- ¿Por qué se requiere un autoclave de acero inoxidable de alta presión para el carbón activado? Desbloquee la síntesis de carbono de alto rendimiento

- ¿Cuál es la función de un reactor hidrotermal de alta presión en la síntesis de hidrocarbón? Desbloquea la Transformación de Biomasa