En la fabricación de herramientas, los hornos de tratamiento térmico no son un paso opcional; son el proceso crítico que transforma una pieza de metal con forma en un instrumento de alto rendimiento. Estos hornos controlan con precisión la temperatura para templar o recocer los materiales, creando la dureza, tenacidad y resistencia al desgaste específicas requeridas para aplicaciones exigentes como el corte, el moldeo y el estampado. Sin este proceso térmico controlado, una herramienta sería demasiado blanda para mantener un filo o demasiado frágil para soportar el estrés operativo.

Un horno de tratamiento térmico altera fundamentalmente la estructura cristalina interna del acero para herramientas. Esta transformación controlada es la única forma de equilibrar las propiedades conflictivas de dureza (para un filo afilado y duradero) y tenacidad (para resistir el astillado y la rotura bajo tensión).

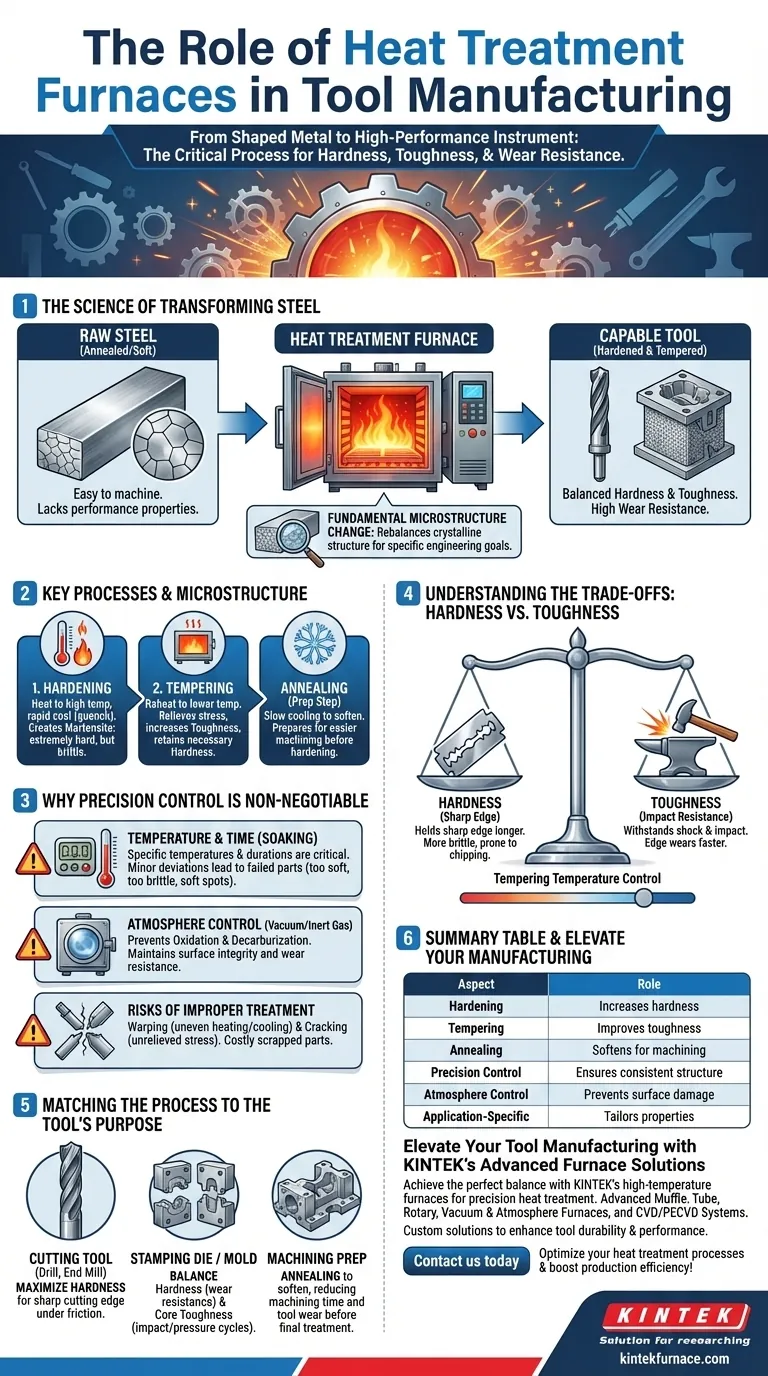

La ciencia de la transformación del acero

El rendimiento final de una herramienta no está determinado únicamente por su forma, sino por su microestructura interna. El tratamiento térmico es la ciencia de manipular esta estructura para lograr un objetivo de ingeniería específico.

Del acero en bruto a una herramienta capaz

El acero para herramientas en bruto a menudo se entrega en estado recocido o ablandado. Esto facilita y hace más rentable su mecanizado, corte y conformado a su forma final. Sin embargo, en este estado blando, carece de las propiedades necesarias para funcionar como herramienta.

El papel de la microestructura

Las propiedades del acero —su dureza, tenacidad y resistencia al desgaste— están dictadas por su estructura cristalina interna, conocida como su microestructura. El objetivo del tratamiento térmico es reorganizar esta microestructura de una manera precisa y predecible.

Procesos clave: endurecimiento y templado

El proceso más común de dos pasos implica endurecimiento y templado. Primero, la herramienta se calienta a una temperatura muy alta y específica, y luego se enfría rápidamente (temple). Esto "congela" el acero en un estado extremadamente duro pero también muy frágil llamado martensita.

A continuación, la herramienta se templa recalentándola a una temperatura más baja. Este paso crucial alivia las tensiones internas y reduce la fragilidad, aumentando la tenacidad de la herramienta mientras conserva la dureza necesaria.

Recocido: preparación para el mecanizado

El recocido es un proceso separado que se utiliza para lograr el efecto opuesto. Al calentar el acero y luego enfriarlo muy lentamente, el material se vuelve blando y dúctil. Esto a menudo se hace antes del mecanizado para facilitar el proceso de conformado, después de lo cual la pieza terminada se someterá a endurecimiento y templado.

Por qué el control de precisión es innegociable

El éxito del tratamiento térmico depende de la capacidad del horno para ejecutar una receta térmica con absoluta precisión. Desviaciones menores pueden llevar a una pieza completamente fallida.

El impacto de la temperatura

Las temperaturas objetivo para el endurecimiento y el templado son extremadamente específicas para la aleación de acero que se utiliza. Una desviación de incluso unos pocos grados puede dar como resultado una herramienta demasiado blanda, demasiado frágil o con puntos blandos internos, lo que la vuelve inútil.

La importancia del tiempo (remojo)

La herramienta debe mantenerse a la temperatura objetivo durante una duración específica, un proceso conocido como remojo. Esto asegura que el calor penetre uniformemente en todo el volumen de la herramienta y que el cambio microestructural deseado sea completo.

La atmósfera dentro del horno

Para herramientas de alto rendimiento, la atmósfera dentro del horno también es crítica. El uso de una atmósfera de vacío o gas inerte previene la oxidación y la descarburación superficial —una pérdida de carbono de la superficie del acero— lo que degradaría el rendimiento y la resistencia al desgaste de la herramienta.

Comprensión de las compensaciones

El tratamiento térmico no se trata de maximizar una sola propiedad; se trata de lograr el equilibrio óptimo para una aplicación específica. Comprender estas compensaciones es clave para comprender el diseño de herramientas.

Dureza vs. tenacidad

Esta es la principal compensación en la fabricación de herramientas. Una herramienta más dura mantiene un filo afilado por más tiempo, pero es más frágil y propensa a astillarse bajo impacto. Una herramienta más tenaz puede soportar impactos, pero su filo puede desgastarse más rápido. La temperatura de templado controla directamente este equilibrio.

El riesgo de un tratamiento inadecuado

Un ciclo de tratamiento térmico mal ejecutado es costoso. Las fallas más comunes son el alabamiento debido a un calentamiento o enfriamiento desigual, y el agrietamiento por tensiones internas no aliviadas. Esto puede desechar una pieza que ya ha pasado por un mecanizado costoso y que consume mucho tiempo.

Costo y rendimiento

El tratamiento térmico es un proceso que consume mucha energía y a menudo es largo. Los hornos representan una inversión de capital significativa y su tiempo de ciclo operativo puede ser un cuello de botella en el flujo de trabajo de producción general. Sin embargo, este costo es esencial para crear una herramienta que funcione de manera confiable.

Adaptando el proceso al propósito de la herramienta

El protocolo de tratamiento térmico correcto está determinado enteramente por la función prevista de la herramienta.

- Si su objetivo principal es una herramienta de corte (por ejemplo, una broca o una fresa): El tratamiento térmico debe maximizar la dureza para mantener un filo de corte afilado bajo fricción y altas temperaturas, incluso a costa de cierta tenacidad.

- Si su objetivo principal es un troquel o molde de estampado: El tratamiento debe equilibrar una alta dureza superficial para la resistencia al desgaste con una tenacidad significativa del núcleo para soportar millones de ciclos de impacto y presión sin agrietarse.

- Si su objetivo principal es preparar el acero para un mecanizado complejo: El proceso clave es el recocido, que ablanda el material para reducir el tiempo de mecanizado, el desgaste de la herramienta y el costo general de fabricación antes del ciclo de endurecimiento final.

En última instancia, dominar el proceso de tratamiento térmico es lo que separa un simple objeto de metal de una herramienta industrial duradera y de alta precisión.

Tabla resumen:

| Aspecto | Papel en la fabricación de herramientas |

|---|---|

| Endurecimiento | Aumenta la dureza mediante calentamiento y enfriamiento rápido para formar martensita. |

| Templado | Reduce la fragilidad, mejora la tenacidad después del endurecimiento. |

| Recocido | Ablanda el acero para facilitar el mecanizado antes del tratamiento final. |

| Control de precisión | Asegura la temperatura y el tiempo exactos para una microestructura consistente. |

| Control de atmósfera | Previene la oxidación y la descarburación en ambientes de vacío o gas inerte. |

| Específico de la aplicación | Adapta el equilibrio dureza vs. tenacidad para herramientas de corte, moldeo o estampado. |

Mejore la fabricación de sus herramientas con las soluciones avanzadas de hornos de KINTEK

¿Tiene dificultades para lograr el equilibrio perfecto entre dureza y tenacidad en sus herramientas? KINTEK se especializa en hornos de alta temperatura diseñados para un tratamiento térmico de precisión. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios soluciones avanzadas como hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfagamos sus requisitos experimentales únicos, mejorando la durabilidad y el rendimiento de las herramientas.

Contáctenos hoy para discutir cómo nuestros sistemas de hornos a medida pueden optimizar sus procesos de tratamiento térmico y aumentar la eficiencia de su producción.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Qué es la sinterización en el contexto de la impresión 3D? Desbloquea piezas densas y funcionales con precisión

- ¿Por qué se utiliza un portaobjetos de vidrio específico para cubrir el polvo de zinc? Dominando la precisión de las nanoestructuras de ZnO

- ¿Cómo soporta una plataforma experimental de temperatura controlada las pruebas de estabilidad de memristores de Mn3O4?

- ¿Cómo se utiliza el SEM para evaluar catalizadores de fosfato de manganeso después de la calcinación? Verifique la integridad de las nanohojas.

- ¿Cómo difieren los métodos de enfriamiento por temple en agua y por enfriamiento en horno en su aplicación a las aleaciones de alta entropía? Perspectivas de expertos

- ¿Cuáles son algunos ejemplos de procesos de calentamiento industrial de temperatura media? Optimice las propiedades del material de manera eficiente

- ¿Por qué se requiere el recocido a alta temperatura para los sensores de gas WS2? Estabiliza el rendimiento y elimina la deriva

- ¿Cómo controla un horno Bridgman la calidad de los monocristales? Domina la solidificación direccional de precisión