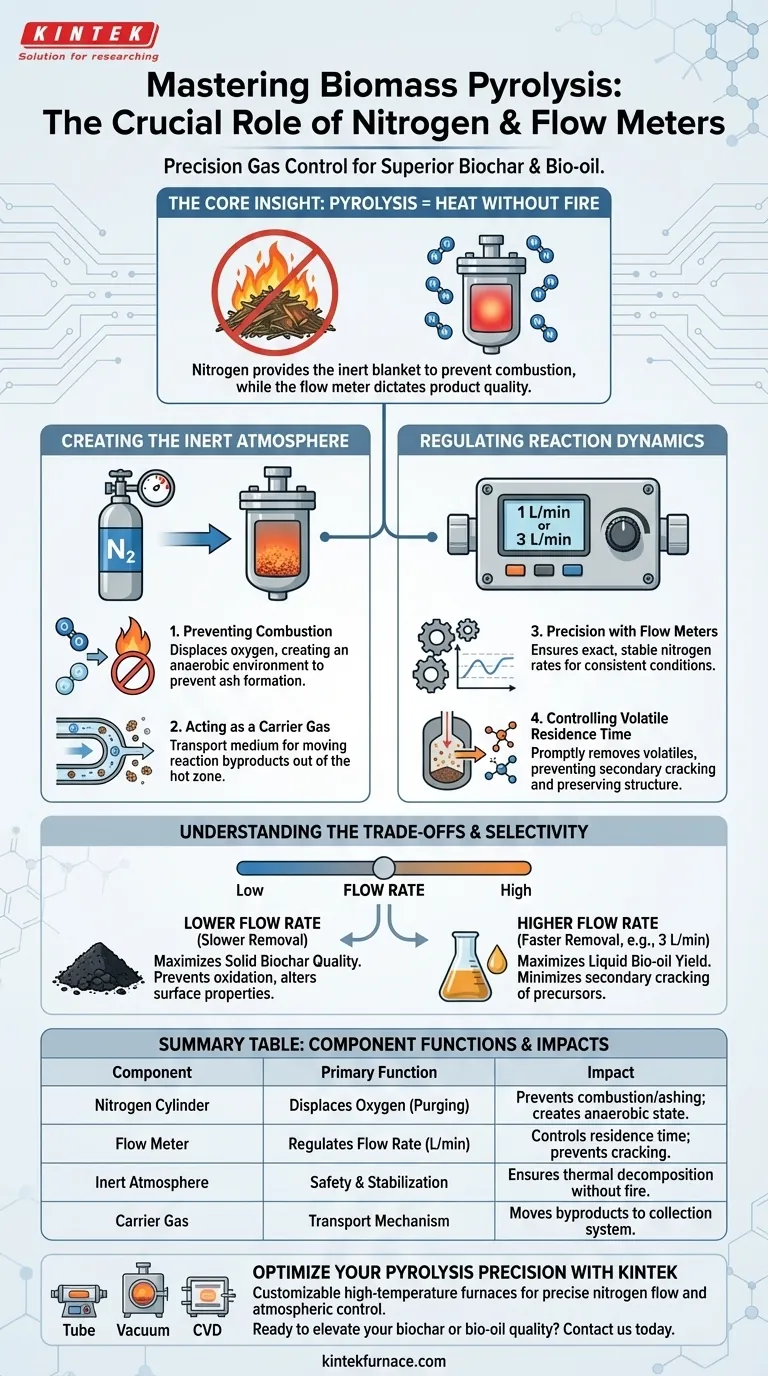

Los cilindros de nitrógeno y los caudalímetros funcionan como los mecanismos críticos de seguridad y control de procesos dentro de un sistema de pirólisis. Juntos, crean y mantienen las condiciones específicas libres de oxígeno requeridas para descomponer térmicamente la biomasa sin quemarla, al tiempo que gestionan el movimiento de los gases para determinar la calidad del producto final.

La idea central La pirólisis es distinta de la quema; requiere calor *sin* fuego. El nitrógeno proporciona la manta inerte necesaria para prevenir la combustión, mientras que el caudalímetro dicta la rapidez con la que los gases volátiles son arrastrados fuera del calor, lo que influye directamente en si se produce biochar de alta calidad o se maximizan los rendimientos de bioaceite líquido.

Creación de la atmósfera inerte

Prevención de la combustión

La función principal del cilindro de nitrógeno es suministrar gas inerte de alta pureza.

Dado que la pirólisis opera a altas temperaturas, la presencia de incluso pequeñas cantidades de oxígeno haría que la biomasa se encendiera y se convirtiera en ceniza.

El nitrógeno purga continuamente el aire del horno, creando un ambiente anaeróbico (libre de oxígeno) que permite que la descomposición térmica ocurra de manera segura.

Actuando como gas portador

Más allá de la seguridad, el nitrógeno sirve como medio de transporte dentro del reactor.

Actúa como gas portador, moviéndose físicamente a través del sistema para facilitar el proceso químico.

Este flujo continuo es esencial para mover los subproductos de la reacción fuera de la zona caliente.

Regulación de la dinámica de la reacción

Precisión con caudalímetros

Un caudalímetro es necesario porque el volumen de nitrógeno debe ser exacto, no estimado.

Permite a los operadores establecer tasas específicas, como 1 L/min o 3 L/min, asegurando que el ambiente permanezca estable durante todo el experimento.

Sin esta regulación precisa, las condiciones atmosféricas dentro del horno podrían fluctuar, lo que llevaría a resultados inconsistentes.

Control del tiempo de residencia de los volátiles

El caudalímetro impacta directamente cuánto tiempo permanecen los gases volátiles dentro de la zona de reacción calentada.

Al arrastrar rápidamente estos volátiles, el sistema previene reacciones secundarias de craqueo.

Si los volátiles permanecen demasiado tiempo en el calor, se descomponen aún más; eliminarlos rápidamente preserva su estructura, lo cual es crítico para rendimientos de productos específicos.

Comprensión de las compensaciones

El equilibrio de las tasas de flujo

Ajustar el caudalímetro es un acto de equilibrio que altera sus resultados químicos.

Una tasa de flujo demasiado baja puede no purgar completamente el oxígeno o permitir que los volátiles se recondensen en el biochar, alterando sus propiedades superficiales.

Por el contrario, una tasa de flujo demasiado alta podría arrastrar los gases demasiado rápido, afectando potencialmente la eficiencia de la transferencia de calor o la concentración de los productos recolectados.

Selectividad del producto

La configuración específica que elija en el caudalímetro cambia el equilibrio de producción entre sólido y líquido.

Como se señaló en aplicaciones técnicas, ajustar el flujo (por ejemplo, a 3 L/min) para eliminar los volátiles más rápido tiende a favorecer la producción de bioaceite líquido.

Las tasas de eliminación más lentas o las configuraciones diferentes a menudo se priorizan cuando el objetivo es maximizar la calidad del biochar sólido.

Tomar la decisión correcta para su objetivo

Para maximizar la eficiencia de su proceso de pirólisis, debe ajustar su flujo de nitrógeno a sus objetivos de producción específicos.

- Si su enfoque principal es la calidad del biochar: Asegúrese de que la tasa de flujo sea suficiente para mantener un ambiente estrictamente libre de oxígeno para prevenir la oxidación de la estructura de carbono.

- Si su enfoque principal es el rendimiento del bioaceite: Aumente la tasa de flujo de nitrógeno para arrastrar rápidamente los volátiles de la zona de reacción, minimizando el craqueo secundario que destruye los precursores líquidos.

La precisión en el control de gases es la diferencia entre quemar biomasa y refinarla.

Tabla resumen:

| Componente | Función principal | Impacto en el resultado de la pirólisis |

|---|---|---|

| Cilindro de nitrógeno | Desplaza el oxígeno (purga) | Previene la combustión/carbonización; crea estado anaeróbico |

| Caudalímetro | Regula la tasa de flujo (L/min) | Controla el tiempo de residencia de los volátiles; previene el craqueo |

| Atmósfera inerte | Seguridad y estabilización | Asegura la descomposición térmica sin fuego |

| Gas portador | Mecanismo de transporte | Mueve los subproductos de la reacción al sistema de recolección |

Optimice la precisión de su pirólisis con KINTEK

No permita que un control de gas inconsistente comprometa su investigación o sus rendimientos de producción. KINTEK proporciona soluciones de laboratorio de alto rendimiento respaldadas por I+D y fabricación expertas. Ya sea que necesite sistemas de tubo, de vacío o CVD, nuestros hornos de alta temperatura son totalmente personalizables para satisfacer sus requisitos específicos de flujo de nitrógeno y atmosféricos.

¿Listo para mejorar la calidad de su biochar o bioaceite? Contáctenos hoy para discutir cómo nuestro equipo especializado puede aportar un control y una seguridad sin precedentes a sus proyectos de descomposición térmica de biomasa.

Guía Visual

Referencias

- S. S. Ibrahim, Badr A. Mohamed. Catalyzed biochar from date palm waste for ammonium removal: potential application in poultry farms for ammonia mitigation. DOI: 10.1007/s43621-025-00817-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Por qué es necesaria la precalcinación de CaO, Al2O3 y V2O5? Lograr precisión estequiométrica en muestras de escoria

- ¿Qué papel juega un horno de resistencia de grafito de alta potencia en el tratamiento de cerámica de SiC? Lograr una cristalización perfecta

- ¿Cuáles son los principales tipos de hornos de laboratorio según su tamaño? Encuentre el ajuste perfecto para la escala de su laboratorio

- ¿Cómo mejora un horno programable de alta temperatura el control de las tasas de enfriamiento? Mejora la integridad de las piezas cerámicas

- ¿Por qué es fundamental la precisión del control de temperatura para la superaleación K439B? Tratamiento de solución a 1160 °C.

- ¿Cuál es la función de un horno de tratamiento térmico a alta temperatura? Optimización de las propiedades de la aleación AlCuCrFe2NiTi0.25

- ¿Por qué se utiliza un horno de precisión para secar las semillas de cereza lavadas? Producción superior de carbón activado

- ¿Cómo mejoran las cámaras industriales y las CNN la detección de defectos superficiales? Revolucione el control de calidad con una precisión superior al 95%