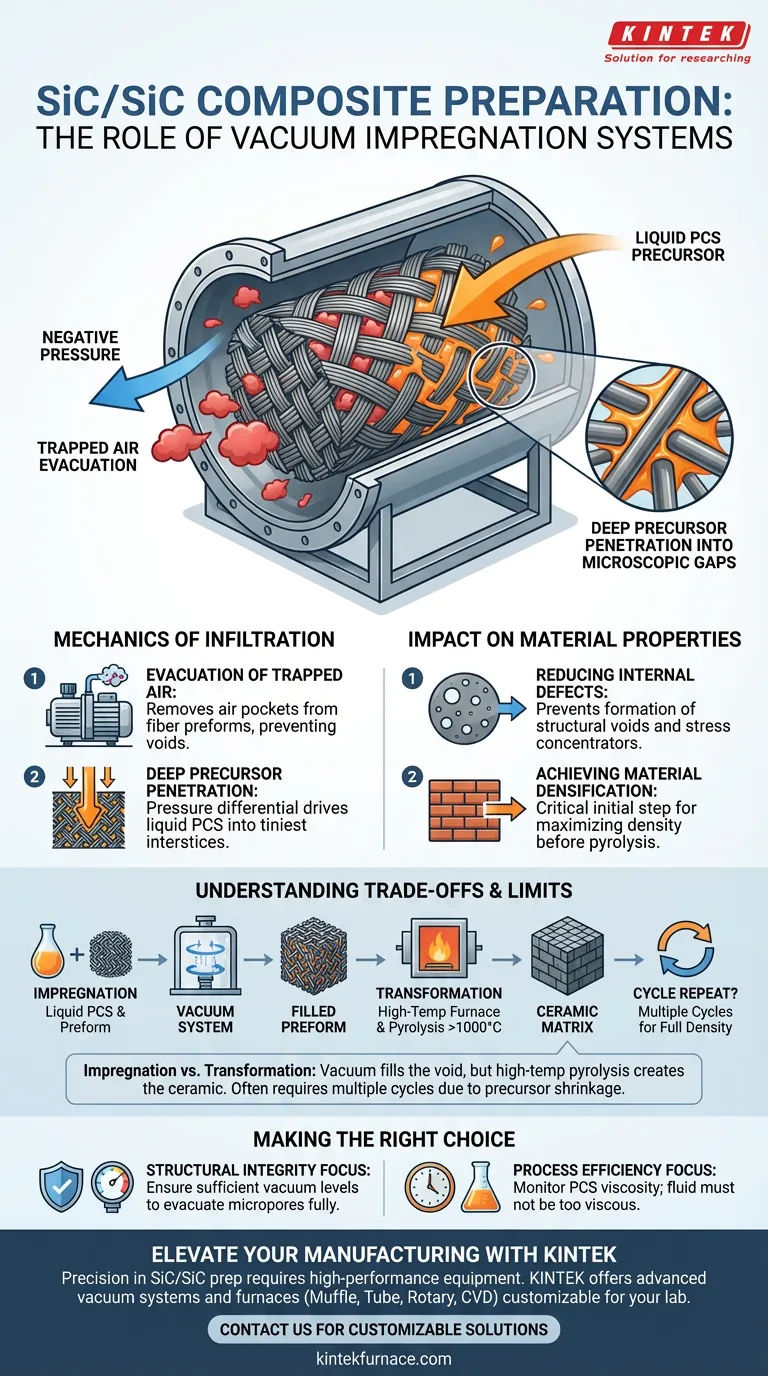

El sistema de impregnación al vacío funciona como una herramienta crítica de infiltración diseñada para superar las barreras físicas del refuerzo de fibra. En el contexto específico de la preparación de compuestos de SiC/SiC, su función es crear un entorno de presión negativa que evacua el aire atrapado de las preformas continuas de fibra de carburo de silicio. Esta evacuación permite que los precursores líquidos de policarbo silano (PCS) penetren profundamente en los espacios microscópicos entre los haces de fibras, una hazaña imposible bajo la presión atmosférica estándar.

Conclusión clave: Al reemplazar las bolsas de aire con precursores de matriz líquida, la impregnación al vacío actúa como el paso definitorio para lograr la densificación del material. Crea las condiciones necesarias para una estructura compuesta coherente y con pocos defectos antes de la ceramización a alta temperatura.

La Mecánica de la Infiltración

Evacuación del aire atrapado

El principal obstáculo en la fabricación de compuestos es el aire atrapado dentro del complejo tejido de la preforma de fibra.

El sistema de impregnación al vacío elimina este aire de las preformas continuas de fibra de carburo de silicio. Sin este paso, las bolsas de aire permanecerían ocupadas por gas en lugar de material de matriz, lo que provocaría huecos en el producto final.

Penetración profunda del precursor

Una vez evacuado el aire, el sistema facilita el flujo de policarbo silano (PCS) líquido.

El entorno de presión negativa crea un diferencial de presión que impulsa el PCS líquido hacia los intersticios más pequeños entre los haces de fibras. Esto asegura que la fase de refuerzo esté completamente recubierta e integrada físicamente con el precursor de la matriz.

Impacto en las propiedades del material

Reducción de defectos internos

La integridad estructural de un compuesto se define por su punto más débil.

Al asegurar que el PCS líquido llene los espacios entre las fibras, el sistema reduce drásticamente los defectos de porosidad interna. Este proceso evita la formación de huecos estructurales que de otro modo actuarían como concentradores de tensión durante la carga mecánica.

Logro de la densificación del material

La densificación es el proceso de minimizar la porosidad para maximizar la resistencia y las propiedades térmicas.

La impregnación al vacío es el paso inicial crítico en este proceso. Al maximizar el volumen de material precursor dentro de la preforma antes del curado, prepara el escenario para una matriz cerámica final más densa después de los pasos de pirólisis posteriores.

Comprender las compensaciones

Impregnación frente a transformación

Es vital distinguir entre llenar el hueco y crear la cerámica.

La impregnación al vacío asegura que el *líquido* esté en el lugar correcto, pero no convierte el material en cerámica. Como se señaló en el contexto de procesamiento más amplio, la conversión real de PCS en una matriz de carburo de silicio requiere un paso posterior en un horno de tubo de vacío a alta temperatura (típicamente >1000 °C) para inducir la pirólisis.

Los límites de un solo ciclo

Si bien la impregnación al vacío proporciona una penetración superior en comparación con la simple inmersión, rara vez es una solución "única y definitiva".

Los materiales precursores a menudo se encogen durante la conversión a cerámica. Por lo tanto, si bien el sistema de vacío garantiza un *llenado inicial* excelente, el proceso a menudo requiere múltiples ciclos de impregnación-pirólisis para lograr la densidad teórica completa.

Tomar la decisión correcta para su objetivo

Para maximizar la efectividad de la preparación de su compuesto de SiC/SiC, concéntrese en estas prioridades operativas:

- Si su enfoque principal es la integridad estructural: Asegúrese de que sus niveles de vacío sean suficientes para evacuar completamente los microporos; el aire atrapado en esta etapa se convertirá en defectos permanentes después del curado.

- Si su enfoque principal es la eficiencia del proceso: Supervise la viscosidad de su precursor de PCS; incluso el mejor sistema de vacío no puede forzar un fluido demasiado viscoso en los espacios microscópicos de las fibras.

El sistema de impregnación al vacío no se trata solo de humedecer las fibras; es el mecanismo fundamental que protege el compuesto contra fallas inducidas por porosidad.

Tabla resumen:

| Característica | Función en la preparación de SiC/SiC | Impacto en el compuesto final |

|---|---|---|

| Presión negativa | Evacúa el aire atrapado de las preformas de fibra | Elimina huecos estructurales y bolsas de gas |

| Diferencial de presión | Fuerza el precursor de PCS en los espacios microscópicos | Asegura el recubrimiento e integración completos de la fibra |

| Penetración del precursor | Infiltración profunda de tejidos de fibra densos | Maximiza la densificación del material |

| Reducción de huecos | Previene la formación de defectos internos | Mejora la resistencia mecánica y la estabilidad térmica |

Mejore la fabricación de sus compuestos con KINTEK

La precisión en la preparación de compuestos de SiC/SiC exige equipos de alto rendimiento que garanticen la integridad del material. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de vacío avanzados, hornos Muffle, de tubo, rotatorios y CVD, todos personalizables para satisfacer sus requisitos de laboratorio únicos.

Ya sea que se centre en maximizar la densificación estructural o en refinar la pirólisis a alta temperatura, nuestros sistemas le brindan el control que necesita para eliminar defectos y garantizar resultados superiores.

¿Listo para optimizar los procesos de alta temperatura de su laboratorio? ¡Contáctenos hoy mismo para encontrar la solución personalizable perfecta!

Guía Visual

Referencias

- Surface Processing and Characterization of Stoichiometry-Varied BaZrS<sub>3</sub> Thin Films. DOI: 10.1021/acsaem.5c01766

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de fusión de inducción de vacío y horno de fusión de arco

- Máquina de horno de prensado en caliente al vacío para laminar y calentar

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización y soldadura para tratamiento térmico en vacío

La gente también pregunta

- ¿Qué papel juega un baño de agua a temperatura constante en la oxidación simulada de laminación en caliente? Maestría en Humedad de Precisión

- ¿Cuáles son las principales ventajas del equipo de calentamiento por microondas industrial? Recuperación mejorada de uranio a través de la innovación

- ¿Por qué es necesario un horno con ventilación de aire para la modificación de superficies GFPP? Lograr la máxima reflectancia solar

- ¿Cuál es el propósito de equipar la sección de condensación de una tubería de calor de sodio con una cubierta aislante especializada?

- ¿Por qué el caolín crudo debe someterse a un tratamiento térmico para la impresión 3D DLP? Control de la viscosidad para una impresión de precisión

- ¿Cómo afecta el control de temperatura en los hornos de carbonización a los ánodos de baterías estructurales? Optimice el rendimiento de la fibra

- ¿Qué entornos de proceso clave proporciona un sistema de epitaxia por haz molecular (MBE)? Optimizar el crecimiento de películas delgadas de CaF2

- ¿Por qué se utiliza la HR-TEM después de un tratamiento térmico a alta temperatura? Visualizar la evolución estructural y la integridad del material.