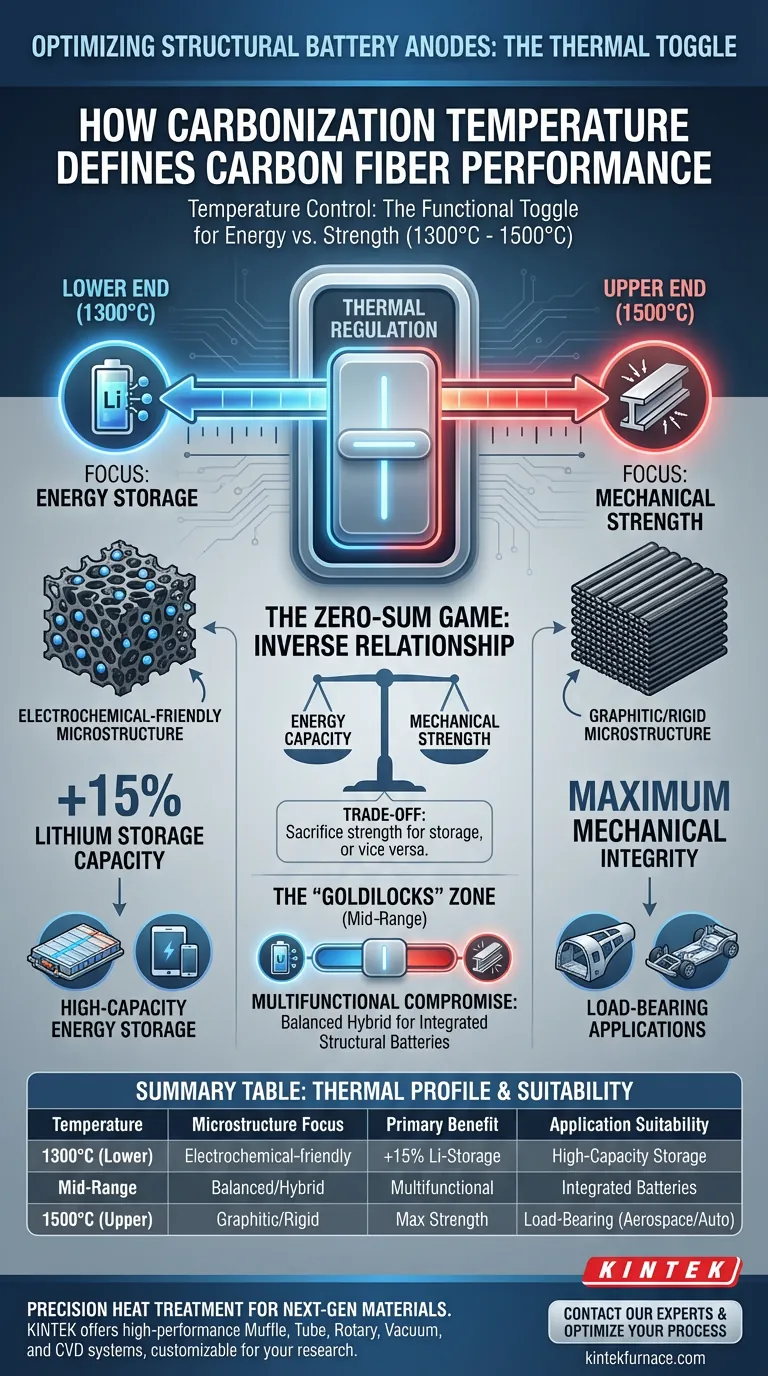

El control de la temperatura actúa como el interruptor funcional que determina si una fibra de carbono actúa principalmente como una viga de carga o como un dispositivo de almacenamiento de energía. Dentro de un horno de carbonización a alta temperatura, específicamente entre 1300 °C y 1500 °C, el perfil de calor elegido regula directamente la microestructura de la fibra. Operar en el extremo inferior de este rango de alta temperatura puede aumentar la capacidad de almacenamiento de litio electroquímico en aproximadamente un 15 por ciento, mientras que aumentar la temperatura prioriza la rigidez mecánica sobre la capacidad de almacenamiento.

En el diseño de baterías estructurales, el procesamiento térmico es un juego de suma cero: debe sacrificar algo de resistencia mecánica para obtener capacidad de energía, o viceversa, manipulando la temperatura del horno dentro de la ventana crítica de 1300 °C a 1500 °C.

El Impacto de la Regulación Térmica en la Microestructura

Para crear fibras de carbono multifuncionales —materiales que sirven tanto de chasis como de ánodo de batería—, debe controlar el entorno del horno con extrema precisión. El perfil de calor dicta cómo se forma la estructura interna de carbono.

El Rango de Temperatura Crítico

La palanca principal para este control es el ajuste de temperatura entre 1300 °C y 1500 °C.

Esta ventana específica es donde la fibra de carbono transita de un estado precursor a una estructura grafítica adecuada para aplicaciones de alto rendimiento.

Definiendo el Propósito de la Fibra

El horno no solo "cuece" la fibra; define su identidad.

Al ajustar el perfil de temperatura, está programando efectivamente la microestructura de la fibra para que se destaque en un dominio específico de la física: la mecánica o la electroquímica.

Comprendiendo las Compensaciones

La idea más importante para un ingeniero es comprender la relación inversa entre rigidez y almacenamiento. No puede maximizar ambos simultáneamente solo con el control de temperatura.

Optimización para la Densidad de Energía

Cuando el horno opera en el extremo inferior del espectro de alta temperatura, la microestructura conserva características beneficiosas para la interacción de iones de litio.

Este perfil térmico específico produce una ventaja significativa: un aumento aproximado del 15 por ciento en la capacidad de almacenamiento de litio electroquímico.

Optimización para la Integridad Estructural

Por el contrario, empujar la temperatura del horno hacia el límite superior de 1300 °C–1500 °C obliga a la microestructura a alinearse de manera más rígida.

Esto da como resultado una resistencia mecánica mejorada, lo que hace que la fibra sea capaz de soportar cargas estructurales significativas, lo cual es esencial para carrocerías de vehículos o marcos aeroespaciales.

El Acto de Equilibrio

El desafío en la producción de ánodos de baterías estructurales es encontrar la zona "ideal".

Debe aceptar que un alto rendimiento mecánico limitará la autonomía de la batería, mientras que una alta capacidad de energía reducirá la carga estructural que el material puede soportar de forma segura.

Tomando la Decisión Correcta para su Objetivo

La selección del perfil de temperatura correcto depende completamente de los requisitos de rendimiento de su aplicación específica.

- Si su enfoque principal es el Almacenamiento de Energía: Priorice los perfiles de alta temperatura de rango inferior para capitalizar la ganancia del 15 por ciento en capacidad de litio.

- Si su enfoque principal es la Carga: Apunte al extremo superior del rango de 1300 °C–1500 °C para maximizar la resistencia a la tracción y la fiabilidad estructural.

- Si su enfoque principal es la Multifuncionalidad: Busque una temperatura media que proporcione un compromiso calculado, ofreciendo suficiente resistencia para la estructura y manteniendo una capacidad de batería viable.

Dominar esta variable térmica le permite diseñar un material que realmente sirva a un doble propósito.

Tabla Resumen:

| Rango de Temperatura | Enfoque de Microestructura | Beneficio Principal | Idoneidad de la Aplicación |

|---|---|---|---|

| 1300 °C (Extremo Inferior) | Amigable con la electroquímica | Capacidad de almacenamiento de litio +15% | Almacenamiento de energía de alta capacidad |

| Rango Medio | Equilibrado/Híbrido | Compromiso multifuncional | Baterías estructurales integradas |

| 1500 °C (Extremo Superior) | Grafítico/Rígido | Máxima resistencia mecánica | Aeroespacial y automotriz de carga |

| Compensación | Relación Inversa | Resistencia vs. Almacenamiento | Ingeniería de objetivos específicos |

Tratamiento Térmico de Precisión para Materiales de Próxima Generación

Lograr el equilibrio perfecto entre rigidez mecánica y densidad de energía requiere un control térmico absoluto. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de alto rendimiento de Mufla, Tubo, Rotatorio, Vacío y CVD, todos personalizables para cumplir con las rigurosas demandas de la carbonización de fibra de carbono y la investigación de baterías estructurales.

¿Listo para optimizar su proceso de carbonización? Contacte a nuestros expertos en ingeniería hoy mismo para encontrar el horno de alta temperatura de laboratorio ideal para sus necesidades de materiales únicas.

Guía Visual

Referencias

- Ruben Tavano, E. Leif. Influence of Carbonisation Temperatures on Multifunctional Properties of Carbon Fibres for Structural Battery Applications. DOI: 10.1002/batt.202400110

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cuál es la función de un autoclave revestido de teflón en la síntesis de nanopartículas de CuO? Logre resultados de laboratorio precisos

- ¿Cuál es el propósito de precalentar los moldes de acero de bajo carbono a 300 °C antes de la fundición de aleaciones de Mg-Zn-xSr?

- ¿Cuáles son las funciones principales de un dilatometro de alta precisión en la ductilidad en caliente? Optimizar la precisión del colado de acero

- ¿Qué problemas de proceso se abordan al utilizar un modelo de horno de viga móvil? Resuelva los desafíos de estrés térmico en placas revestidas

- ¿Por qué el proceso de calcinación es esencial para Fe3O4/CeO2 y NiO/Ni@C? Control de la identidad de fase y la conductividad

- ¿Cuáles son los beneficios de usar crisoles de grafito o acero inoxidable para el Cloruro de Rubidio? Garantizar la máxima pureza

- ¿Cómo beneficia el diamante a la tecnología 5G? Desbloquee el máximo rendimiento con una gestión térmica superior

- ¿Qué papel juega un horno de secado por aire forzado en la preparación de nanopartículas de óxido de zinc? Prevenir la aglomeración