En resumen, el gas argón de alta pureza es el medio de control principal en el método de evaporación-condensación para la producción de polvo de magnesio ultrafino. Proporciona una atmósfera inerte y, lo más importante, su presión determina directamente el tamaño final de las partículas de magnesio al regular cómo se forman y crecen.

El principio fundamental a comprender es que la presión del argón es la palanca principal que se puede accionar para ajustar el tamaño de las partículas. Una mayor presión de argón crea un entorno más denso, lo que conduce a más colisiones atómicas y, en última instancia, a partículas de polvo de magnesio más grandes.

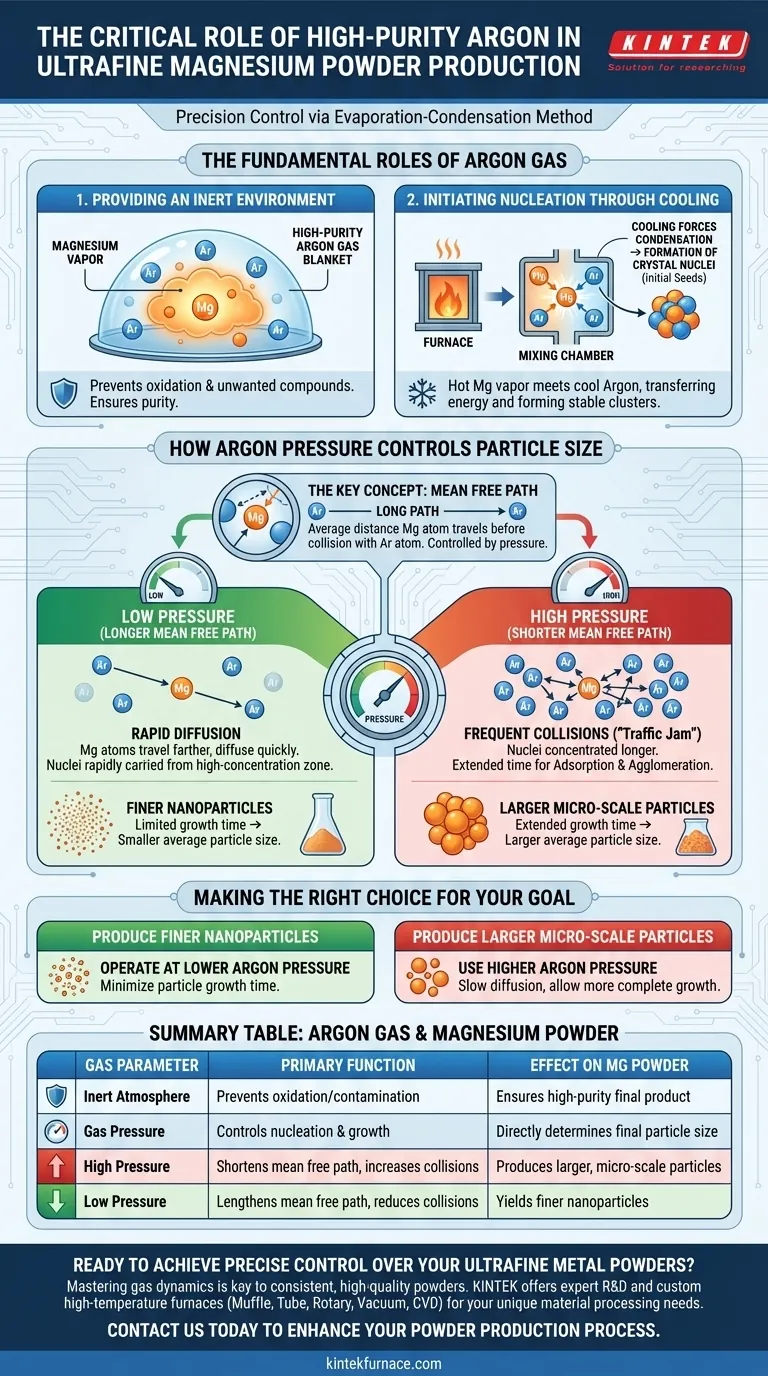

Los roles fundamentales del gas argón

Para comprender completamente el proceso, es esencial desglosar las dos funciones críticas que desempeña el argón: crear un entorno inerte e iniciar la formación de partículas de polvo.

Proporcionar un entorno inerte

El magnesio es un metal muy reactivo, especialmente en estado de vapor a altas temperaturas. El argón de alta pureza es químicamente inerte, lo que significa que no reacciona con el magnesio.

Esto crea una capa protectora, que evita que el vapor de magnesio se oxide o forme compuestos no deseados, lo que garantiza la pureza del polvo de magnesio final.

Iniciar la nucleación mediante enfriamiento

El proceso comienza calentando magnesio sólido hasta que se evapora en un vapor caliente. Este vapor se introduce luego en una cámara llena de gas argón más frío y de alta pureza.

Cuando los átomos calientes de magnesio colisionan con los átomos de argón más fríos, transfieren energía y se enfrían rápidamente. Este enfriamiento obliga a los átomos de magnesio a condensarse y formar cúmulos diminutos y estables conocidos como núcleos de cristal, las semillas iniciales de las partículas de polvo finales.

Cómo la presión del argón controla el tamaño de las partículas

La función más poderosa del argón en este proceso es su papel en el control del crecimiento de las partículas. La clave de este control es un concepto llamado camino libre medio, que se manipula directamente mediante la presión del gas.

El concepto de camino libre medio

El camino libre medio es la distancia promedio que un átomo de vapor de magnesio puede recorrer antes de colisionar con un átomo de argón.

La presión del gas argón determina esta distancia. Una presión más baja significa menos átomos de argón y un camino libre medio más largo, mientras que una presión más alta significa más átomos de argón y un camino libre medio mucho más corto.

El efecto de alta presión

Cuando la presión del argón es alta, el camino libre medio para los átomos de magnesio es muy corto. Esto provoca colisiones frecuentes, creando una mayor resistencia a la difusión del vapor de magnesio.

Este efecto de "atasco de tráfico" mantiene los núcleos de cristal recién formados concentrados en un área pequeña durante un período de tiempo más prolongado. Este tiempo extendido les permite crecer más al atraer más átomos de magnesio (adsorción) y adherirse a otros núcleos (aglomeración), lo que resulta en un tamaño de partícula promedio más grande.

El efecto de baja presión

Por el contrario, a baja presión de argón, el camino libre medio es largo. Los átomos de magnesio viajan más lejos entre colisiones y el vapor se difunde mucho más rápido.

Los núcleos de cristal son arrastrados rápidamente fuera de la zona de alta concentración. Esto les da muy poco tiempo para crecer, lo que efectivamente los "congela" en un tamaño muy pequeño. Esto da como resultado un polvo mucho más fino con un tamaño de partícula promedio más pequeño.

Comprender la compensación clave

Si bien la presión del argón es una herramienta poderosa, es esencial comprender la relación directa que crea y la importancia de la pureza del proceso.

La relación presión-tamaño

La compensación principal es simple: control sobre el tamaño de las partículas. Existe una correlación directa y predecible entre la presión que establece y el polvo que produce.

No controlar con precisión la presión del argón conducirá a resultados inconsistentes entre lotes, con variaciones en la distribución del tamaño de las partículas que pueden afectar el rendimiento del polvo en su aplicación final.

El imperativo de la pureza

El término "alta pureza" no es incidental. Cualquier contaminante en el gas argón, como oxígeno o vapor de agua, puede reaccionar con el magnesio.

Esta contaminación puede introducir impurezas en el polvo final, comprometiendo sus propiedades químicas y rendimiento. Por lo tanto, mantener la pureza del gas inerte es tan crítico como controlar su presión.

Tomar la decisión correcta para su objetivo

Puede aprovechar este conocimiento para diseñar con precisión el polvo de magnesio para una aplicación específica ajustando la presión del gas argón.

- Si su enfoque principal es producir nanopartículas lo más finas posible: Opere a una presión de gas argón más baja para minimizar el tiempo de crecimiento de las partículas.

- Si su enfoque principal es producir partículas más grandes a escala micro: Utilice una presión de gas argón más alta para ralentizar la difusión del vapor y permitir un crecimiento de partículas más completo.

En última instancia, dominar la presión del gas argón le brinda un control directo y repetible sobre las características físicas de su producto final.

Tabla resumen:

| Parámetro del gas argón | Función principal | Efecto sobre el polvo de magnesio |

|---|---|---|

| Atmósfera inerte | Previene la oxidación y la contaminación | Asegura un producto final de alta pureza |

| Presión del gas | Controla la nucleación y el crecimiento de las partículas | Determina directamente el tamaño final de las partículas |

| Alta presión | Acorta el camino libre medio, aumenta las colisiones | Produce partículas más grandes a escala micro |

| Baja presión | Alarga el camino libre medio, reduce las colisiones | Produce nanopartículas más finas |

¿Listo para lograr un control preciso sobre sus polvos metálicos ultrafinos?

Dominar la dinámica de gases es clave para producir polvos consistentes y de alta calidad. En KINTEK, comprendemos el papel crítico de los parámetros del proceso, como la presión del argón, para lograr el tamaño y la pureza de partícula deseados.

Con el respaldo de I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tube, Rotary, Vacuum, CVD y otros hornos de alta temperatura de laboratorio, todos personalizables para sus necesidades únicas de procesamiento de materiales. Ya sea que esté desarrollando materiales avanzados u optimizando la producción, nuestras soluciones brindan el control preciso del entorno que necesita.

Contáctenos hoy utilizando el formulario a continuación para discutir cómo nuestro equipo puede mejorar su proceso de producción de polvo y ofrecer los resultados que necesita.

Guía Visual

Productos relacionados

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de atmósfera controlada con cinta de malla Horno de atmósfera inerte de nitrógeno

- Horno de atmósfera controlada de nitrógeno inerte e hidrógeno

La gente también pregunta

- ¿Cuáles son las características clave de un horno de caja de atmósfera? Desbloquee el procesamiento térmico preciso en entornos controlados

- ¿Para qué se utiliza la tecnología de gas inerte en los hornos de vacío de atmósfera de alta temperatura? Proteger materiales y acelerar el enfriamiento

- ¿Pueden los hornos de resistencia de tipo caja de alta temperatura controlar la atmósfera? Desbloquee la precisión en el procesamiento de materiales

- ¿Cómo mantiene la estabilidad un sistema de control de flujo de gas mixto durante la nitruración a alta temperatura? Proporciones precisas de gas

- ¿Cuáles son algunas aplicaciones específicas de los hornos de atmósfera en la industria cerámica? Mejore la pureza y el rendimiento