El procesamiento térmico rápido (RTP) y los hornos de sinterización continua sirven como el motor crítico de "cocción" en la fabricación de células solares de silicio. Transforman las pastas conductoras impresas en electrodos funcionales al someter la oblea a ciclos de calentamiento y enfriamiento precisos y de alta velocidad. Este proceso térmico fuerza a los componentes de la pasta a penetrar las capas superficiales aislantes, estableciendo la conexión eléctrica necesaria para extraer energía de la célula.

Conclusión principal La función principal de estos hornos es permitir la "penetración" del frit de vidrio, creando un contacto óhmico confiable y de baja resistencia entre el electrodo metálico y el silicio. Al utilizar ciclos térmicos rápidos, el proceso establece este contacto sin sobrecalentar el silicio a granel, evitando así la difusión de impurezas que degradaría la eficiencia a largo plazo de la célula.

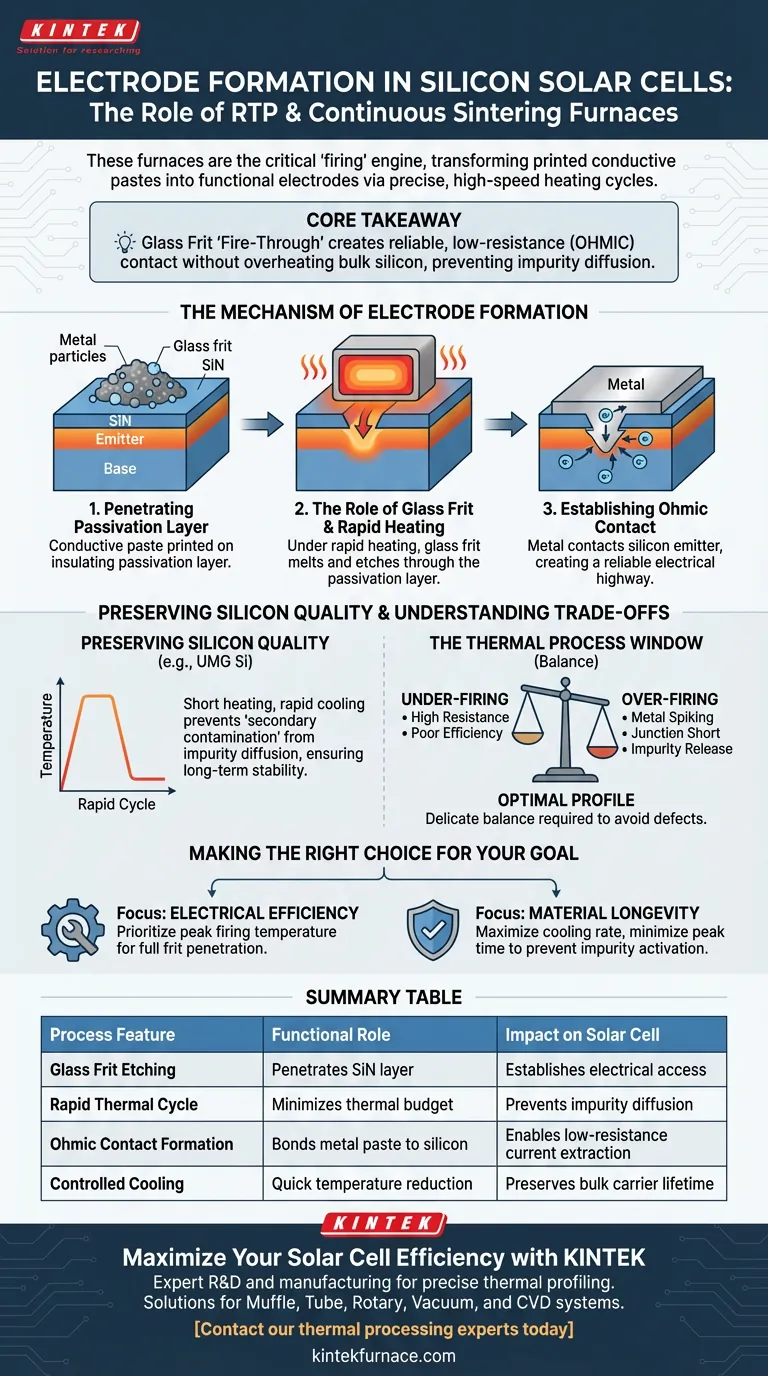

El Mecanismo de Formación de Electrodos

Penetración de la Capa de Pasivación

Las células solares de silicio modernas están recubiertas con una capa de pasivación (a menudo nitruro de silicio) que actúa como aislante eléctrico. Para extraer corriente, el electrodo metálico debe atravesar esta capa.

El Papel del Frit de Vidrio

Las pastas conductoras contienen frit de vidrio (vidrio en polvo). Bajo el calentamiento rápido de un horno RTP, este vidrio se derrite y disuelve o "graba" eficazmente la capa de pasivación subyacente.

Establecimiento de Contacto Óhmico

Una vez que se atraviesa la capa de pasivación, el metal de la pasta (generalmente plata o aluminio) entra en contacto directo con el emisor de silicio. Esto crea un contacto óhmico confiable, permitiendo que los portadores de carga fluyan libremente desde el semiconductor hacia las líneas de la rejilla metálica.

Preservación de la Calidad del Silicio

Prevención de Contaminación Secundaria

Para materiales sensibles, específicamente el silicio de grado metalúrgico mejorado (UMG), la exposición prolongada a altas temperaturas es peligrosa. Puede activar impurezas o hacer que se difundan en las regiones activas de la célula.

La Importancia de los Ciclos Rápidos

Los hornos RTP mitigan este riesgo utilizando perfiles de calentamiento optimizados de corta duración. La fase de enfriamiento rápido es igualmente crítica.

Garantía de Estabilidad a Largo Plazo

Al limitar el presupuesto térmico, el horno previene la "contaminación secundaria" de estas impurezas internas. Esta preservación de la calidad a granel garantiza la estabilidad a largo plazo y la vida útil operativa del módulo solar final.

Comprender las Compensaciones

La Ventana del Proceso Térmico

Existe un delicado equilibrio entre el subcocido y el sobrecocido.

Riesgo de Subcocido

Si la temperatura es demasiado baja o el tiempo demasiado corto, el frit de vidrio no penetrará completamente la capa de pasivación. Esto resulta en una alta resistencia de contacto y una baja eficiencia de la célula.

Riesgo de Sobrecocido

Por el contrario, el calor o la duración excesivos pueden hacer que el metal penetre demasiado profundamente en el silicio, lo que podría cortocircuitar la unión. Además, como se mencionó con el silicio UMG, el calor excesivo degrada la vida útil de los portadores a granel al liberar impurezas.

Tomando la Decisión Correcta para su Objetivo

Lograr una formación óptima de electrodos requiere ajustar su perfil de horno a la química específica de su pasta y a la calidad de su silicio.

- Si su enfoque principal es la eficiencia eléctrica: Priorice la temperatura máxima de cocción para garantizar que el frit de vidrio penetre completamente la capa de pasivación para una resistencia de contacto mínima.

- Si su enfoque principal es la longevidad del material (especialmente con silicio UMG): Concéntrese en maximizar la velocidad de enfriamiento y minimizar el tiempo de mantenimiento pico para prevenir la activación de impurezas y la contaminación secundaria.

El objetivo final es establecer una autopista eléctrica robusta en la superficie sin comprometer la integridad del silicio debajo de ella.

Tabla Resumen:

| Característica del Proceso | Función | Impacto en la Célula Solar |

|---|---|---|

| Grabado con Frit de Vidrio | Penetra la capa de pasivación SiN | Establece acceso eléctrico al emisor de silicio |

| Ciclo Térmico Rápido | Minimiza el presupuesto térmico | Previene la difusión de impurezas y la contaminación secundaria |

| Formación de Contacto Óhmico | Une la pasta metálica al silicio | Permite la extracción de corriente de baja resistencia |

| Enfriamiento Controlado | Reducción rápida de la temperatura | Preserva la vida útil de los portadores a granel y la estabilidad del material |

Maximice la Eficiencia de su Célula Solar con KINTEK

El perfilado térmico preciso es la diferencia entre una célula solar de alto rendimiento y una oblea degradada. Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas de mufla, tubo, rotatorios, de vacío y CVD, así como hornos de laboratorio especializados de alta temperatura. Ya sea que esté optimizando la penetración del frit de vidrio o gestionando el delicado presupuesto térmico del silicio UMG, nuestras soluciones personalizables están diseñadas para satisfacer sus necesidades únicas de investigación y producción.

¿Listo para elevar su proceso de formación de electrodos? Póngase en contacto con nuestros expertos en procesamiento térmico hoy mismo para encontrar el horno perfecto para su laboratorio.

Guía Visual

Referencias

- Production of upgraded metallurgical-grade silicon for a low-cost, high-efficiency, and reliable PV technology. DOI: 10.3389/fphot.2024.1331030

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno de sinterización por plasma SPS

- Horno rotatorio eléctrico Pequeño horno rotatorio Planta de pirólisis de biomasa Horno rotatorio

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

La gente también pregunta

- ¿Cuál es el mecanismo de la mezcla de vapor y aire utilizada en el proceso de coquización? Guía esencial de reacciones a alta temperatura

- ¿Por qué es esencial un controlador de flujo másico de alta precisión para los estudios de reducción de mineral de hierro que involucran vapor de agua?

- ¿Cuál es el propósito del post-tratamiento del carbono derivado de carburo dopado con nitrógeno (N-CDC)? Optimizar la pureza y el rendimiento

- ¿Qué tipos de materiales pueden fundir los hornos de crisol? Descubra el poder de la fusión versátil

- ¿Cuál es el propósito de usar un horno de secado de grado industrial para calentar muestras de madera a 103 °C? Mejorar la impregnación de resina

- ¿Cuál es el propósito de los sistemas de pulverización catódica por vacío para electrodos de dispositivos hápticos? Lograr una deposición de metales de alta precisión

- ¿Cuáles son las ventajas del proceso de impregnación en solución para PtS/Ti3C2Tx? Crecimiento superior in situ frente a mezcla

- ¿Por qué mantener el control de argón y oxígeno en LMD de titanio? Garantice la máxima pureza para sus componentes de alto rendimiento