En resumen, un horno de crisol puede fundir una gama excepcionalmente amplia de materiales. Sus capacidades se extienden a la mayoría de los metales y aleaciones comunes, incluyendo aluminio, latón, bronce, oro, plata, hierro y acero. Más allá de los metales, estos hornos también se utilizan para fundir vidrio, ciertas cerámicas e incluso para procesar materiales avanzados.

La verdadera versatilidad de un horno de crisol no proviene del horno en sí, sino del crisol que contiene. El horno proporciona el calor, pero el tipo de crisol que elija dicta los materiales específicos que puede fundir de forma segura y eficaz.

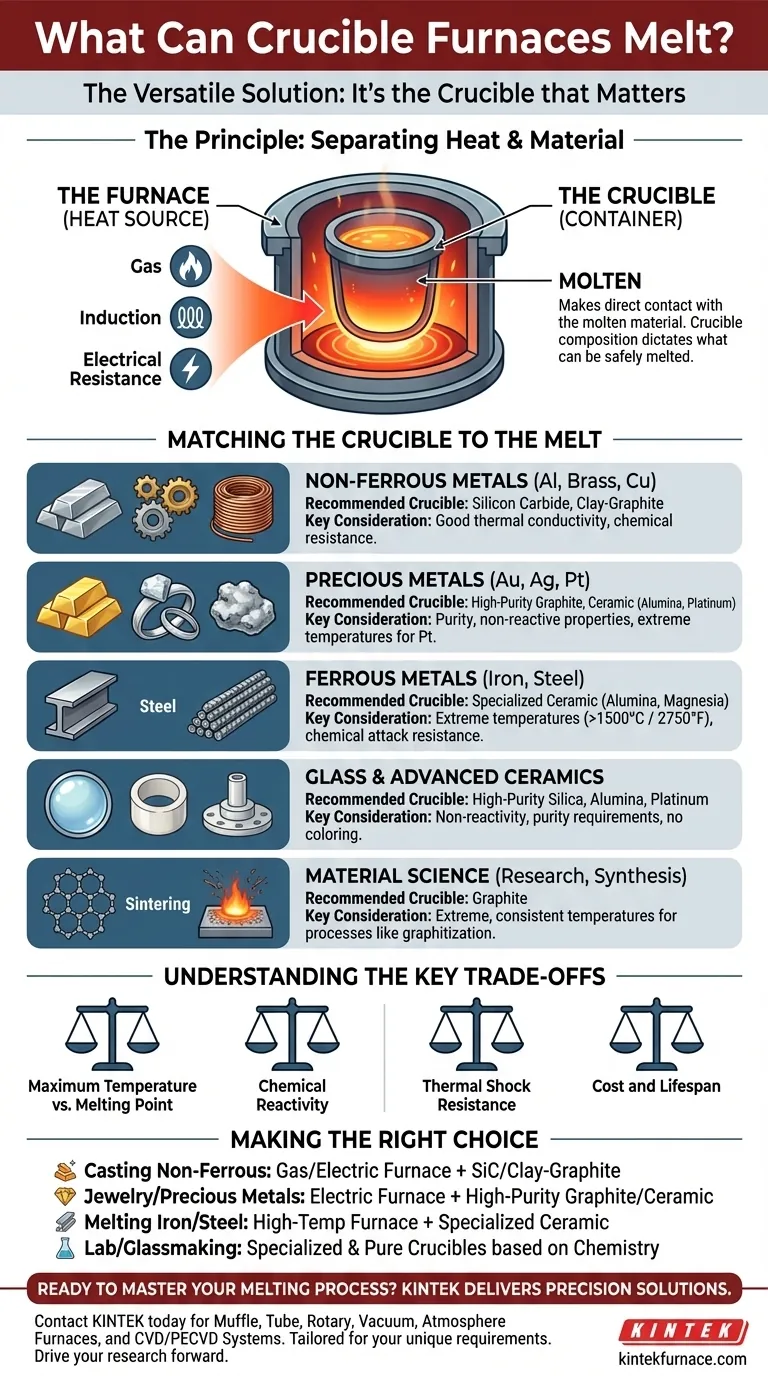

El Principio: Separar el Calor del Material

Para entender qué puede fundir un horno de crisol, primero debe comprender sus dos componentes principales. Este diseño simple es la clave de su flexibilidad.

El Papel del Horno: La Fuente de Calor

El horno es la carcasa aislada que genera calor extremo. Actúa como un horno, utilizando fuentes como gas, inducción o resistencia eléctrica para elevar la temperatura en su cámara. Su principal función es proporcionar calor controlado y constante.

El Papel del Crisol: El Contenedor

El crisol es el recipiente extraíble que se encuentra dentro del horno. Aquí es donde se coloca el material para ser fundido. Debido a que el crisol es el único componente que hace contacto directo con el material fundido, su composición es el factor más importante.

Emparejando el Crisol con la Fusión

La pregunta no es "¿qué puede fundir el horno?" sino "¿de qué material está hecho mi crisol?". Elegir el crisol incorrecto puede llevar a una fusión fallida, la contaminación de su material o una peligrosa falla del equipo.

Para Metales No Ferrosos (Aluminio, Latón, Cobre)

Estos son los metales más comunes fundidos en pequeñas fundiciones y por aficionados. Los crisoles de carburo de silicio o arcilla-grafito son la elección estándar. Ofrecen una excelente conductividad térmica y buena resistencia al desgaste químico de estos metales.

Para Metales Preciosos (Oro, Plata, Platino)

La pureza es la principal preocupación al fundir metales preciosos. Los crisoles de grafito de alta pureza se utilizan a menudo para oro y plata, ya que no son reactivos y reducen el riesgo de contaminación. Para metales del grupo del platino, que tienen puntos de fusión extremadamente altos, pueden ser necesarios crisoles cerámicos especializados o incluso de platino puro.

Para Metales Ferrosos (Hierro, Acero)

La fundición de hierro y acero requiere temperaturas significativamente más altas (por encima de 1500°C / 2750°F). Esto supera los límites de muchos crisoles estándar. Se necesitan crisoles cerámicos especializados, como los hechos de alúmina o magnesia, para soportar el calor y el ataque químico del acero fundido.

Para Vidrio y Cerámicas Avanzadas

La fundición de vidrio y cerámicas técnicas exige crisoles que puedan soportar altas temperaturas sin reaccionar ni colorear la fusión. Dependiendo de la química específica, esto puede implicar sílice de alta pureza, alúmina o incluso costosos crisoles de platino para vidrio de grado óptico.

Para Ciencia de Materiales e Investigación

Como se ha señalado en aplicaciones de ciencia de materiales, los crisoles de grafito son esenciales. Su capacidad para manejar temperaturas extremas y consistentes los hace ideales para procesos como la grafitización, la sinterización y la síntesis de nuevos materiales como el grafeno.

Comprendiendo las Principales Compensaciones

La selección de un crisol implica equilibrar el rendimiento, el costo y la seguridad. No existe un crisol único que sea perfecto para todas las aplicaciones.

Temperatura Máxima vs. Punto de Fusión

Esta es la verificación más básica. La temperatura máxima de servicio del crisol debe estar de forma segura por encima del punto de fusión del material que se pretende fundir. Forzar un crisol más allá de su límite hará que falle.

Reactividad Química

Los materiales fundidos son altamente reactivos. Por ejemplo, el aluminio fundido es muy agresivo y puede degradar ciertos tipos de crisoles, lo que lleva a la contaminación del aluminio y a una vida útil reducida del crisol. Debe asegurarse de que el material del crisol sea químicamente compatible con la carga fundida.

Resistencia al Choque Térmico

Un crisol sufre un estrés inmenso cuando se calienta rápidamente o cuando se añade material frío a un crisol caliente. Una mala resistencia al choque térmico hará que el crisol se agriete. El carburo de silicio, por ejemplo, tiene una excelente resistencia a esto.

Costo y Vida Útil

Los crisoles cerámicos o de platino de alto rendimiento pueden ser excepcionalmente caros. Para uso industrial o aficionados, un crisol de arcilla-grafito o carburo de silicio menos costoso ofrece un equilibrio práctico entre rendimiento y costo para fundir metales no ferrosos comunes.

Tomando la Decisión Correcta para su Objetivo

Su aplicación dicta la combinación correcta de horno y crisol.

- Si su enfoque principal es la fundición de metales no ferrosos como aluminio o latón: Un horno de gas o eléctrico estándar con un crisol de carburo de silicio o arcilla-grafito es el estándar de la industria.

- Si su enfoque principal es la joyería o metales preciosos a pequeña escala: Un horno eléctrico con un crisol de grafito de alta pureza o cerámico asegurará la pureza de su fusión.

- Si su enfoque principal es la fundición de hierro o acero: Necesita un horno de alta temperatura (a menudo de inducción o gas de alta potencia) y un crisol cerámico especializado clasificado para temperaturas extremas.

- Si su enfoque principal es la investigación de laboratorio o la fabricación de vidrio: Su elección depende completamente de la química específica del material, a menudo requiriendo crisoles altamente especializados y puros para evitar cualquier contaminación.

En última instancia, el horno de crisol es una herramienta versátil cuyo potencial completo se libera al elegir el crisol correcto para el trabajo.

Tabla Resumen:

| Categoría de Material | Ejemplos Comunes | Tipo de Crisol Recomendado | Consideraciones Clave |

|---|---|---|---|

| Metales No Ferrosos | Aluminio, Latón, Cobre | Carburo de Silicio, Arcilla-Grafito | Buena conductividad térmica, resistencia química |

| Metales Preciosos | Oro, Plata, Platino | Grafito de Alta Pureza, Cerámico | Pureza, propiedades no reactivas |

| Metales Ferrosos | Hierro, Acero | Cerámico Especializado (Alúmina, Magnesia) | Temperaturas extremas (>1500°C) |

| Vidrio y Cerámicas | Vidrio Óptico, Cerámicas Técnicas | Sílice de Alta Pureza, Alúmina, Platino | No reactividad, requisitos de pureza |

| Ciencia de Materiales | Síntesis de Grafeno, Sinterización | Grafito | Temperaturas extremas y constantes |

¿Listo para Dominar su Proceso de Fusión?

Ya sea que trabaje con aleaciones comunes, metales preciosos o materiales avanzados, la combinación correcta de horno y crisol es fundamental para su éxito.

KINTEK ofrece soluciones de alta temperatura de precisión adaptadas a sus requisitos únicos. Aprovechando nuestra excepcional I+D y capacidades de fabricación internas, proporcionamos:

- Hornos de Mufla, Tubo y Rotatorios para diversas necesidades de procesamiento térmico

- Hornos de Vacío y Atmósfera para aplicaciones en ambientes controlados

- Sistemas CVD/PECVD para síntesis avanzada de materiales

- Fuerte capacidad de personalización profunda para igualar con precisión sus especificaciones experimentales

Nuestra experiencia garantiza que obtenga el sistema de horno de crisol perfecto para sus materiales y procesos específicos.

Contacte con KINTEK hoy mismo para discutir cómo nuestras soluciones avanzadas de hornos pueden mejorar sus operaciones de fusión e impulsar su investigación o producción.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad