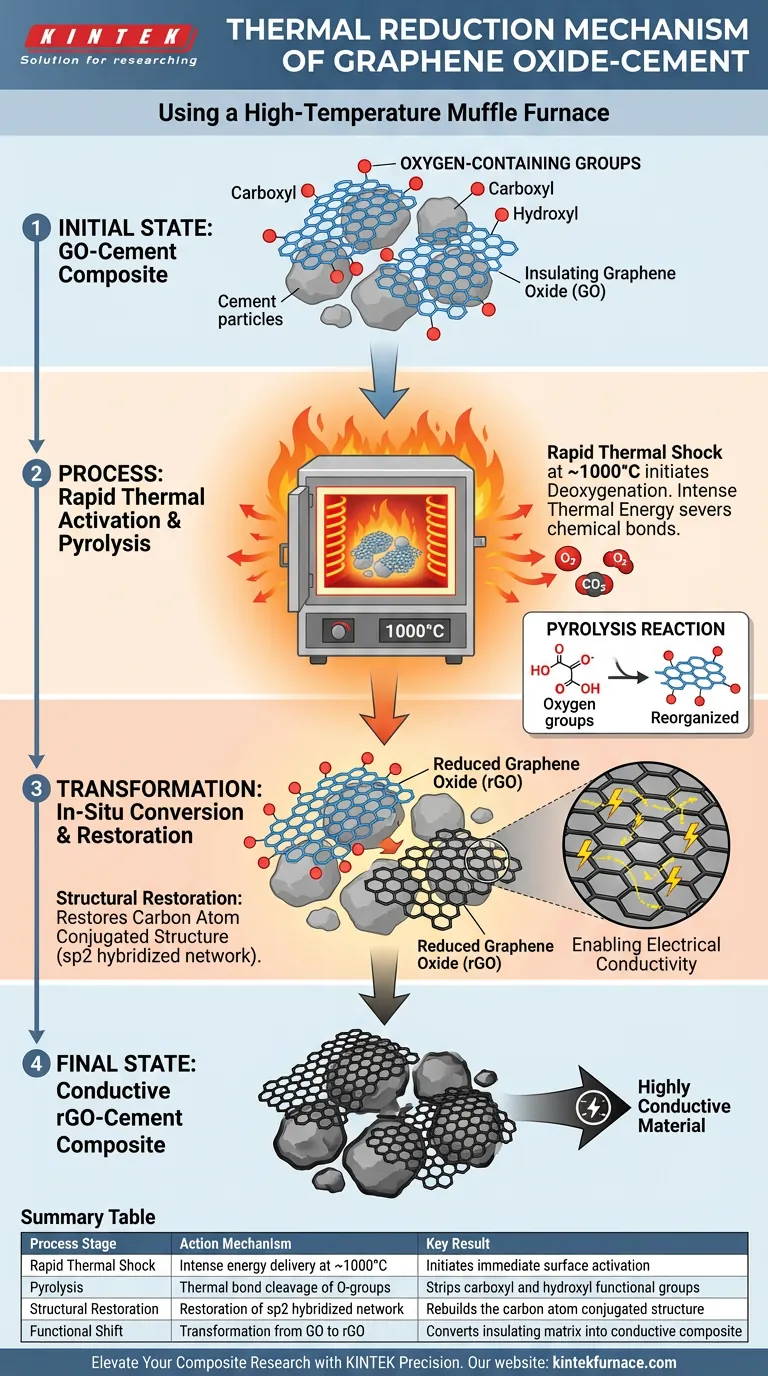

La reducción térmica del óxido de grafeno (GO) dentro de una matriz de cemento es fundamentalmente un proceso de activación térmica rápida y descomposición química. Al utilizar un horno mufla de alta temperatura para alcanzar temperaturas alrededor de los 1000 °C, se induce una reacción de pirólisis que elimina sistemáticamente los grupos funcionales inestables que contienen oxígeno. Esto facilita eficazmente la conversión in situ de óxido de grafeno aislante en óxido de grafeno reducido (rGO) altamente conductor.

Conclusión Clave: El horno mufla no se limita a secar el material; actúa como un reactor para la "desoxigenación". Al aplicar energía térmica intensa, se rompen los enlaces de los grupos carboxilo e hidroxilo, restaurando la estructura conjugada de átomos de carbono y transformando las propiedades eléctricas del material.

El Mecanismo de Activación Térmica

Choque Térmico Rápido

La función principal del horno mufla de alta temperatura en este contexto es proporcionar una fuente de calor estable e intensa.

Cuando el cemento adsorbido con GO se expone a temperaturas como 1000 °C, la energía térmica actúa inmediatamente sobre las capas adsorbidas en la superficie. Esta rápida entrega de energía es crucial para iniciar reacciones que no ocurrirían a temperaturas de curado estándar.

Pirólisis y Desoxigenación

A nivel molecular, el mecanismo se define por la pirólisis.

El óxido de grafeno está cargado de grupos funcionales que contienen oxígeno, específicamente grupos carboxilo e hidroxilo. Estos grupos son térmicamente inestables. El calor del horno provoca la ruptura de estos enlaces químicos, "evaporando" efectivamente los componentes de oxígeno de la red de carbono.

Conversión In Situ

Este proceso es único porque ocurre in situ, lo que significa que la transformación sucede directamente en la superficie del cemento.

El GO no se reduce por separado y luego se añade; se reduce mientras está adsorbido en las partículas de cemento. Esto crea un compuesto profundamente integrado donde la transición de GO a rGO ocurre dentro del marco físico final del material.

Restauración Estructural y Funcional

Restauración de la Red de Carbono

La eliminación de los grupos de oxígeno tiene un profundo impacto estructural.

A medida que los átomos de oxígeno son expulsados, el material sufre una reorganización. Esto restaura la estructura conjugada de átomos de carbono (la red hibridada sp2). Esta restauración es la reversión física del daño causado durante la oxidación inicial del grafito para crear GO.

Habilitación de la Conductividad Eléctrica

El resultado directo de restaurar la estructura conjugada es un cambio drástico en las propiedades.

El GO es típicamente un aislante eléctrico debido a la interrupción del flujo de electrones. Al convertirlo en rGO a través de la reducción térmica, se restauran las vías de electrones. Esto aumenta significativamente la conductividad eléctrica del composite de cemento resultante.

Comprender los Compromisos

La Precisión de la Temperatura es Crítica

Si bien el calor alto es necesario para la reducción, la precisión del control de la temperatura es igualmente vital.

Como se señaló en contextos industriales, los hornos pueden alcanzar temperaturas que van desde los 1350 °C hasta los 1450 °C para simular hornos de cemento. Sin embargo, para la reducción de GO, la adherencia a la temperatura de activación específica (por ejemplo, 1000 °C) es clave.

El Riesgo de Sobrecalentamiento o Subcalentamiento

Hay un delicado equilibrio que mantener durante este proceso.

Si la temperatura es demasiado baja, la desoxigenación será incompleta, dejando el material aislante. Si la temperatura está fuera de control o es excesivamente alta (acercándose a las fases de sinterización de 1400 °C+), se corre el riesgo de alterar las fases minerales del cemento o degradar completamente la estructura del carbono a través de la oxidación (si la atmósfera no está controlada).

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia de la reducción térmica en composites de óxido de grafeno-cemento, considere sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Conductividad Eléctrica: Priorice alcanzar la temperatura de activación completa (aprox. 1000 °C) para garantizar la eliminación completa de los grupos carboxilo e hidroxilo para una restauración máxima de la red.

- Si su enfoque principal es la Integridad del Material: Asegúrese de que su horno mufla tenga controles programables precisos para evitar sobrepasos de temperatura que puedan inducir sinterización no deseada en fase líquida o degradar las fases minerales del cemento.

El éxito en este proceso depende no solo de aplicar calor, sino de controlar con precisión la ventana de pirólisis para diseñar la microestructura del material.

Tabla Resumen:

| Etapa del Proceso | Mecanismo de Acción | Resultado Clave |

|---|---|---|

| Choque Térmico Rápido | Entrega de energía intensa a ~1000 °C | Inicia la activación superficial inmediata |

| Pirólisis | Ruptura térmica de enlaces de grupos O | Elimina grupos funcionales carboxilo e hidroxilo |

| Restauración Estructural | Restauración de la red hibridada sp2 | Reconstruye la estructura conjugada de átomos de carbono |

| Cambio Funcional | Transformación de GO a rGO | Convierte la matriz aislante en un composite conductor |

Mejore su Investigación de Composites con la Precisión KINTEK

Lograr la restauración perfecta de la red sp2 en composites de grafeno-cemento requiere más que solo calor: requiere un control térmico absoluto. KINTEK ofrece sistemas líderes en la industria de Hornos Mufla, Tubulares y de Vacío diseñados para manejar ventanas de pirólisis críticas con precisión.

Respaldados por I+D y fabricación expertas, nuestros sistemas son personalizables para sus necesidades de investigación únicas, asegurando que evite los riesgos de subcalentamiento o degradación de fases minerales. Contáctenos hoy para descubrir cómo nuestras soluciones de alta temperatura pueden optimizar la conductividad eléctrica y la integridad estructural de su material.

Guía Visual

Referencias

- Jie Yao, Ying Ma. In Situ Preparation of rGO-Cement Using Thermal Reduction Method and Performance Study. DOI: 10.3390/ma17051209

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de mufla de laboratorio con elevación inferior

La gente también pregunta

- ¿Cómo contribuyen los hornos industriales de alta precisión a la investigación de la estabilidad térmica en composites de cemento?

- ¿Cuáles son las ventajas del PVD? Logre recubrimientos duraderos y de alto rendimiento

- ¿Qué papel juega el control de la temperatura en la pirólisis de biomasa para obtener biochar? Lograr una estructura de poros y un rendimiento óptimos

- Condiciones del proceso para experimentos térmicos de revestimiento de HEA: Garantizando la estabilidad a 800 °C y la resistencia durante 1680 horas.

- ¿Cuál es el propósito de utilizar un sistema de recubrimiento por evaporación térmica? Mejora de la precisión de las pruebas I-V para nanocompuestos

- ¿Por qué se requiere la inmersión prolongada en NaOH para el carbono poroso? Optimice la eliminación de su plantilla y el área superficial

- ¿Por qué es necesario un equipo de calentamiento programable para el curado de composites? Domine el control térmico para una resistencia superior

- ¿Qué papel juega el Cloruro de Sodio (NaCl) como amortiguador térmico? Optimización de la Síntesis de Compuestos de Si/Mg2SiO4