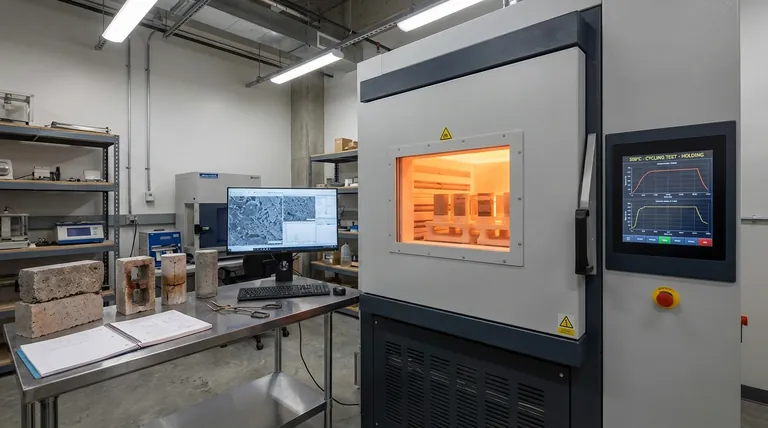

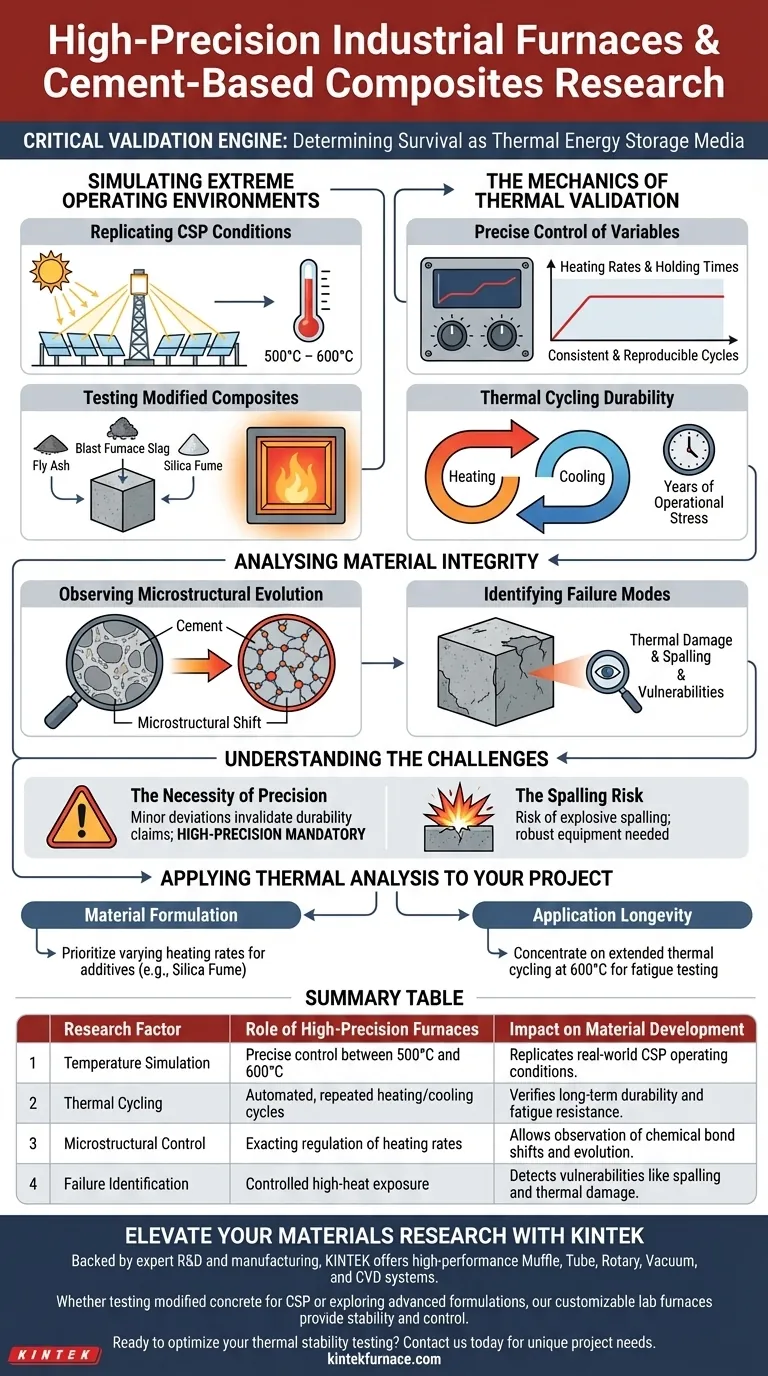

Los hornos industriales de alta precisión actúan como el motor de validación crítico para determinar si los composites a base de cemento pueden sobrevivir como medios de almacenamiento de energía térmica. Al simular los entornos extremos de aplicaciones como la energía solar de concentración (CSP), específicamente temperaturas entre 500°C y 600°C, estos sistemas permiten a los investigadores ejecutar rigurosas pruebas de ciclado térmico. Esta exposición controlada es la única forma de observar con precisión la evolución microestructural y verificar la resistencia del material al daño térmico y al descascarillado con el tiempo.

Al ofrecer un control exacto sobre las tasas de calentamiento y los tiempos de mantenimiento, estos hornos cierran la brecha entre la composición teórica del material y la durabilidad probada a largo plazo en aplicaciones de energía renovable.

Simulación de Entornos Operativos Extremos

Replicación de Condiciones CSP

Para probar la viabilidad del almacenamiento de energía, los materiales deben soportar condiciones idénticas a las de las aplicaciones del mundo real.

Los hornos de alta precisión se calibran para alcanzar y mantener el rango de 500°C a 600°C que se encuentra en los sistemas de energía solar de concentración (CSP).

Prueba de Composites Modificados

El hormigón estándar no puede soportar estos extremos sin degradación.

Por lo tanto, los investigadores utilizan estos hornos para probar mezclas de hormigón modificadas mejoradas con aditivos como cenizas volantes, escoria de alto horno o humo de sílice.

La Mecánica de la Validación Térmica

Control Preciso de Variables

La fiabilidad de los datos depende completamente de la estabilidad del entorno de prueba.

Estos hornos permiten la regulación precisa de las tasas de calentamiento y los tiempos de mantenimiento, asegurando que cada ciclo de prueba sea consistente y reproducible.

Durabilidad del Ciclado Térmico

Un solo evento de calentamiento es insuficiente para probar la longevidad.

A través de ciclados térmicos repetidos (calentamiento y enfriamiento), el equipo simula años de estrés operativo para verificar la durabilidad a largo plazo del material como medio de almacenamiento.

Análisis de la Integridad del Material

Observación de la Evolución Microestructural

El calor altera drásticamente la arquitectura interna de los composites de cemento.

Los investigadores utilizan estos entornos controlados para rastrear la evolución microestructural, observando cómo los enlaces químicos y la estructura física cambian bajo calor sostenido.

Identificación de Modos de Fallo

El objetivo final es predecir fallos catastróficos antes de que ocurran en el campo.

El proceso de prueba resalta vulnerabilidades específicas, como el daño térmico y el descascarillado (desprendimiento de la superficie), lo que permite a los ingenieros ajustar las mezclas para prevenir estos problemas.

Comprensión de los Desafíos de las Pruebas Térmicas

La Necesidad de Precisión

En la investigación de almacenamiento térmico, una pequeña desviación en el control de la temperatura puede invalidar las afirmaciones de durabilidad.

Los hornos industriales estándar a menudo carecen del control de grano fino sobre las tasas de calentamiento necesarias para imitar el estrés específico de los ciclos CSP, lo que hace que el equipo de alta precisión sea obligatorio en lugar de opcional.

El Riesgo de Descascarillado

Si bien el horno controla el entorno, el comportamiento del material sigue siendo la variable principal.

El hormigón, incluso cuando está modificado, es susceptible al descascarillado explosivo a estas temperaturas; el equipo de prueba debe ser lo suficientemente robusto como para manejar fallos del material mientras mantiene un registro de datos preciso.

Aplicación del Análisis Térmico a Su Proyecto

Para aprovechar eficazmente los hornos de alta precisión, debe alinear sus protocolos de prueba con sus criterios de rendimiento específicos.

- Si su enfoque principal es la Formulación de Materiales: Priorice las pruebas que varían las tasas de calentamiento para ver cómo aditivos como el humo de sílice inhiben la degradación microestructural.

- Si su enfoque principal es la Longevidad de la Aplicación: Concéntrese en ciclado térmico extendido en los límites superiores (600°C) para probar la resistencia al descascarillado y la fatiga a largo plazo.

En última instancia, la precisión de su simulación térmica dicta la fiabilidad de su solución de almacenamiento de energía.

Tabla Resumen:

| Factor de Investigación | Rol de los Hornos de Alta Precisión | Impacto en el Desarrollo de Materiales |

|---|---|---|

| Simulación de Temperatura | Control preciso entre 500°C y 600°C | Replica las condiciones operativas reales de CSP. |

| Ciclado Térmico | Ciclos repetidos automatizados de calentamiento/enfriamiento | Verifica la durabilidad a largo plazo y la resistencia a la fatiga. |

| Control Microestructural | Regulación exacta de las tasas de calentamiento | Permite la observación de cambios y evolución de enlaces químicos. |

| Identificación de Fallos | Exposición controlada a altas temperaturas | Detecta vulnerabilidades como descascarillado y daño térmico. |

Mejore su Investigación de Materiales con KINTEK

La validación térmica precisa es la piedra angular del desarrollo de composites de cemento duraderos para energía renovable. Respaldado por I+D y fabricación experta, KINTEK ofrece sistemas de mufla, tubo, rotatorio, vacío y CVD de alto rendimiento diseñados para cumplir con las rigurosas demandas del ciclado térmico y el análisis microestructural.

Ya sea que esté probando hormigón modificado para aplicaciones CSP o explorando formulaciones de materiales avanzados, nuestros hornos de laboratorio personalizables de alta temperatura proporcionan la estabilidad y el control que su investigación requiere.

¿Listo para optimizar sus pruebas de estabilidad térmica? Contáctenos hoy para discutir las necesidades de su proyecto único con nuestros expertos técnicos.

Guía Visual

Referencias

- Mohammad Rahjoo, Jorge S. Dolado. Reviewing numerical studies on sensible thermal energy storage in cementitious composites: report of the RILEM TC 299-TES. DOI: 10.1617/s11527-024-02548-y

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cuál es la importancia de la calcinación a 200 °C para Fe3O4/biochar? Mejora de la estabilidad y la recuperación magnética

- ¿Cuál es la función de un reactor de acero inoxidable de alta presión en la HTC? Optimizar la conversión de resinas de intercambio iónico

- ¿Por qué son necesarios los materiales resistentes a la corrosión para los sistemas de gasificación que procesan PET o PVC? Garantizar la seguridad del sistema

- ¿Cuál es el papel fundamental de un autoclave de alta presión en la síntesis de zeolitas LTA? Lograr un crecimiento cristalino preciso

- ¿Cómo se caracteriza la estructura de poros del EN-LCNF? Análisis Avanzado BET y DFT de Nanohojas de Carbono

- ¿Por qué se requiere un dispositivo de suministro de gas auxiliar para la pirólisis de lodos de petróleo? Asegurar un equilibrio térmico estable

- ¿Cómo facilita la estructura de un horno de cuba la reducción del mineral de hierro? Dominando el intercambio de calor a alta temperatura

- ¿Cuál es la función de un horno de resistencia industrial en la fusión de magnesio HPDC? Domina la precisión térmica