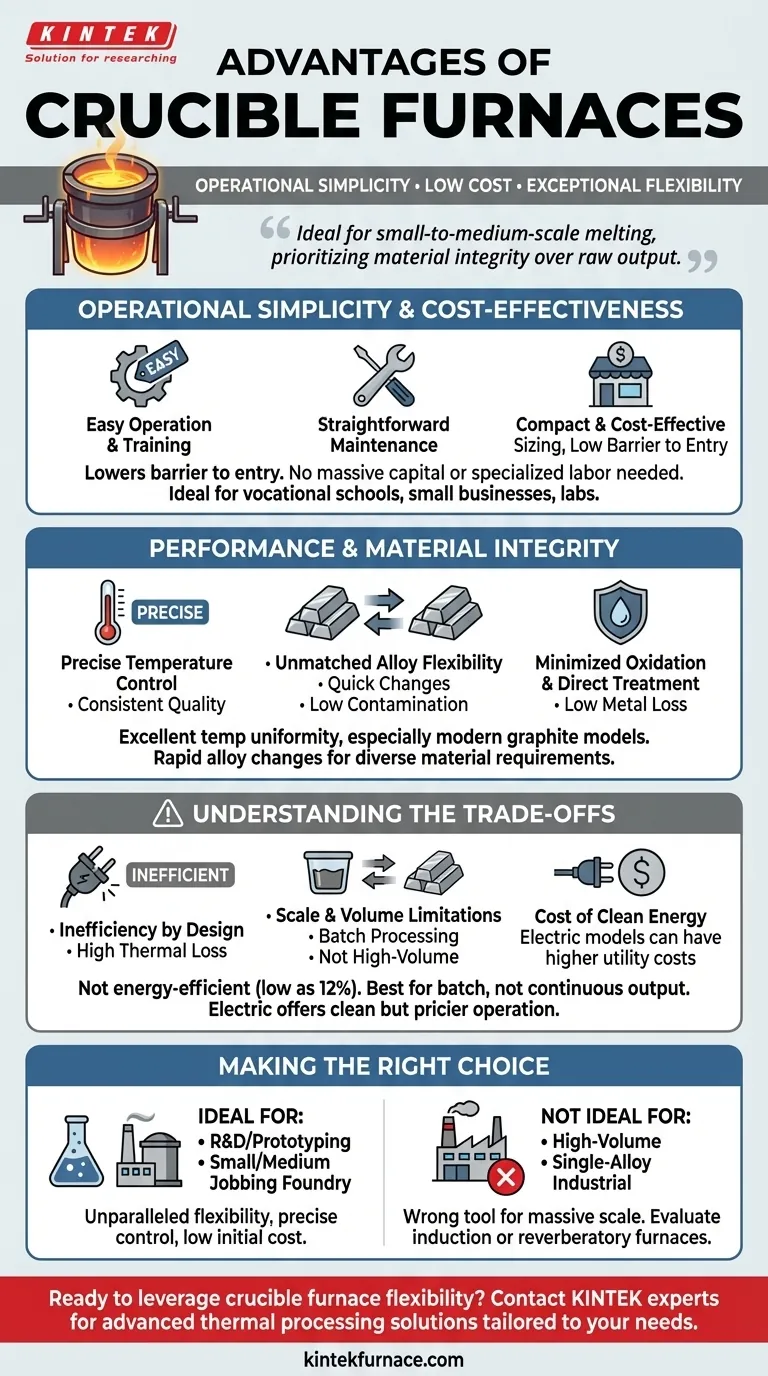

En esencia, los hornos de crisol son valorados por su simplicidad operativa, bajo costo y flexibilidad excepcional. Proporcionan una solución rentable y fácil de manejar para fundir pequeñas y medianas cantidades de metal, ofreciendo un control preciso de la temperatura y la capacidad de cambiar rápidamente entre diferentes aleaciones. Esto los convierte en un pilar para fundiciones, laboratorios y talleres artesanales.

Aunque no están diseñados para la producción en masa, la principal ventaja de un horno de crisol es su flexibilidad y control inigualables en operaciones de fusión a pequeña y mediana escala, priorizando la integridad del material y la versatilidad sobre la producción bruta y la eficiencia energética.

Simplicidad Operativa y Rentabilidad

Uno de los atractivos más significativos de un horno de crisol es su accesibilidad. Reduce la barrera de entrada para las operaciones de fusión de metales sin requerir una inversión de capital masiva o mano de obra altamente especializada.

Baja Barrera de Entrada

Los hornos de crisol son fundamentalmente fáciles de operar. No exigen una capacitación extensa y especializada, lo que permite a los equipos adquirir competencia rápidamente.

Esta simplicidad los convierte en una opción ideal para escuelas vocacionales, pequeñas empresas y laboratorios donde el personal puede tener múltiples roles y no puede dedicarse exclusivamente a la operación del horno.

Mantenimiento Sencillo

El diseño de estos hornos facilita un mantenimiento sencillo. Esto reduce el tiempo de inactividad operativo, disminuye los costos de propiedad a largo plazo y asegura un rendimiento constante durante la vida útil del horno.

Tamaño Compacto y Rentable

Los hornos de crisol están disponibles en una amplia gama de tamaños, desde pequeñas unidades de mesa para la fabricación de joyas hasta modelos industriales más grandes. Su tamaño relativamente compacto es una gran ventaja para instalaciones con espacio limitado.

Para la fusión de pequeñas a medianas cantidades, representan una solución altamente rentable en comparación con tipos de hornos más grandes y complejos.

Rendimiento e Integridad del Material

Más allá del costo y la facilidad de uso, los hornos de crisol ofrecen un rendimiento de alta calidad donde más importa: controlando la fusión y preservando las propiedades del material.

Control Preciso de la Temperatura

La capacidad de alcanzar y mantener una temperatura específica es fundamental para producir piezas fundidas con las propiedades metalúrgicas deseadas. Los hornos de crisol, especialmente los modelos modernos de grafito, ofrecen una excelente uniformidad de temperatura y un control preciso.

Este control asegura una calidad de fusión consistente de un lote a otro, lo cual es esencial para aplicaciones con especificaciones de material estrictas.

Flexibilidad de Aleación Inigualable

Quizás la mayor ventaja de rendimiento es la capacidad de cambiar rápidamente de aleaciones. Dado que el metal está contenido completamente dentro del crisol, hay una contaminación cruzada mínima entre las fusiones.

Una fundición puede fundir un lote de aluminio, cambiar a una aleación de bronce en la siguiente colada y luego a otro material con un tiempo de inactividad mínimo. Esto es invaluable para fundiciones de trabajo y laboratorios de I+D que manejan diversos requisitos de materiales.

Oxidación Minimizada y Tratamiento Directo

La fusión dentro de un recipiente autónomo ayuda a limitar la exposición del metal a la atmósfera, lo que resulta en bajas pérdidas por oxidación. Esto preserva los valiosos elementos de aleación y mejora la calidad final del metal.

Además, el propio crisol puede utilizarse para el tratamiento directo, como la desgasificación o la adición de inoculantes, simplificando el proceso general.

Comprendiendo las Compensaciones

Para tomar una decisión informada, es fundamental sopesar las ventajas frente a las limitaciones inherentes de la tecnología. Ningún horno es perfecto para todas las aplicaciones.

Ineficiencia por Diseño

Los hornos de crisol no son conocidos por su eficiencia energética. El proceso de calentar un crisol, que a su vez calienta el metal, implica una pérdida térmica significativa. Las clasificaciones de eficiencia pueden ser tan bajas como el 12% en algunos modelos.

Esto significa que, si bien el costo de capital inicial es bajo, el costo de energía por kilogramo para fundir metal puede ser más alto que en otros tipos de hornos como los de inducción o de reverbero.

Limitaciones de Escala y Volumen

La propia naturaleza de un crisol limita el tamaño del lote. Estos hornos no son adecuados para aplicaciones industriales a gran escala que requieren fundir muchas toneladas de metal por hora. Su fuerza reside en el procesamiento por lotes, no en una producción continua de alto volumen.

El Costo de la Energía Limpia

Mientras que los hornos tradicionales de combustible pueden producir emisiones significativas, los modernos hornos de crisol eléctricos ofrecen una alternativa limpia y de bajas emisiones.

Sin embargo, este beneficio tiene un costo. Los modelos eléctricos pueden generar mayores gastos de servicios públicos en comparación con algunos hornos de gas, un factor que debe considerarse para operaciones sensibles a los costos.

Tomando la Decisión Correcta para su Objetivo

La idoneidad de un horno de crisol depende completamente de su objetivo operativo principal.

- Si su enfoque principal es la I+D, la creación de prototipos o el trabajo artesanal con múltiples aleaciones: El horno de crisol es la elección ideal debido a su flexibilidad inigualable, control preciso y bajo costo inicial.

- Si su enfoque principal es una fundición de trabajo a pequeña o mediana escala: Un horno de crisol proporciona la versatilidad necesaria para satisfacer las diversas necesidades de los clientes sin la enorme inversión de sistemas más grandes de una sola aleación.

- Si su enfoque principal es la producción industrial de alto volumen y una sola aleación: Es probable que un horno de crisol sea la herramienta incorrecta; debería evaluar tecnologías más eficientes como grandes hornos de inducción o de reverbero.

En última instancia, comprender estas ventajas y desventajas le permite seleccionar la herramienta adecuada para su tarea específica de fusión de metales.

Tabla Resumen:

| Ventaja Clave | Beneficio |

|---|---|

| Simplicidad Operativa | Fácil de operar y mantener, bajo requisito de capacitación. |

| Rentabilidad | Baja inversión inicial y tamaño compacto. |

| Flexibilidad de Aleación | Cambio rápido entre aleaciones con mínima contaminación cruzada. |

| Control Preciso de la Temperatura | Excelente para mantener la integridad del material y una calidad consistente. |

| Oxidación Minimizada | Baja pérdida de metal, preservando valiosos elementos de aleación. |

¿Listo para aprovechar la flexibilidad de un horno de crisol en su laboratorio o fundición?

En KINTEK, entendemos que su éxito depende de tener las herramientas adecuadas para una fusión precisa a pequeña y mediana escala. Aprovechando una excepcional I+D y fabricación interna, ofrecemos soluciones avanzadas de procesamiento térmico adaptadas a sus necesidades únicas. Ya sea que requiera un modelo estándar o un sistema altamente personalizado, nuestra experiencia garantiza un rendimiento óptimo para sus aleaciones y procesos específicos.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar su flexibilidad operativa y la calidad de sus materiales.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de mufla de laboratorio con elevación inferior

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo funcionan los hornos de tubo? Logre un procesamiento térmico preciso para sus materiales

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad