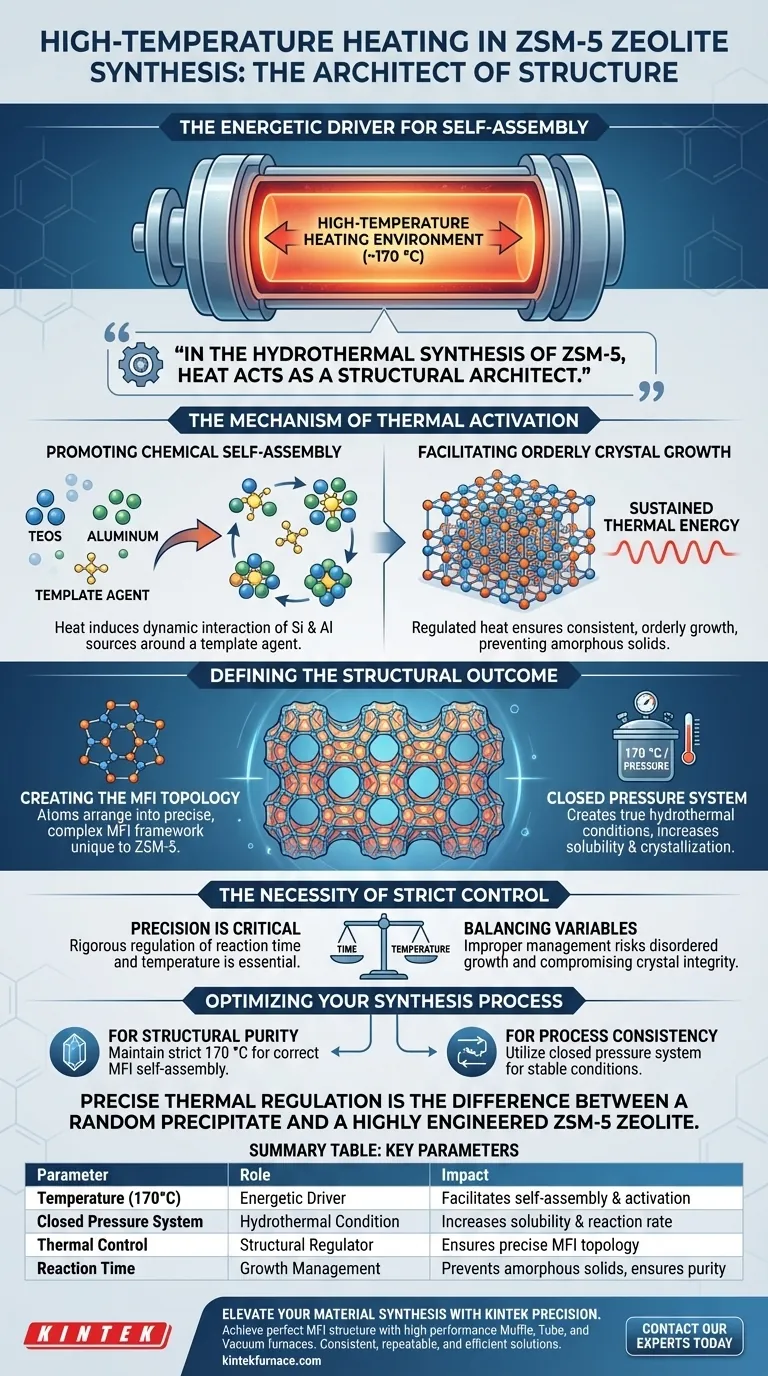

Un entorno de calentamiento a alta temperatura actúa como el motor energético para el autoensamblaje de los cristales de zeolita ZSM-5. Específicamente, mantener una temperatura de aproximadamente 170 °C dentro de un sistema cerrado a presión obliga a las fuentes de silicio (por ejemplo, TEOS) y aluminio a organizarse alrededor de un agente plantilla. Esta aportación térmica no se trata solo de velocidad; es fundamental para crear la estructura topológica MFI específica requerida para la función de la zeolita.

En la síntesis hidrotermal de ZSM-5, el calor actúa como un arquitecto estructural. Genera la presión y la energía de activación necesarias para transformar las fuentes de silicio y aluminio en bruto en un marco MFI altamente ordenado y cristalino.

El Mecanismo de Activación Térmica

Promoción del Autoensamblaje Químico

La función principal del entorno de alta temperatura es inducir el autoensamblaje.

A temperaturas ambiente, las fuentes de silicio (como el TEOS) y las fuentes de aluminio permanecen relativamente inertes en cuanto a la formación de cristales. La introducción de calor fomenta que estos componentes interactúen dinámicamente en presencia de un agente plantilla.

Facilitación del Crecimiento Cristalino Ordenado

El entorno de 170 °C asegura que la interacción entre los precursores sea regulada y consistente.

Al mantener esta energía térmica específica, el sistema promueve el crecimiento ordenado de la red cristalina. Esto previene la formación de sólidos amorfos y asegura el desarrollo de la estructura cristalina distintiva que define a la ZSM-5.

Definición del Resultado Estructural

Creación de la Topología MFI

El objetivo final de este proceso térmico es la formación de una estructura topológica MFI específica.

Este complejo marco es único para las zeolitas ZSM-5. El entorno de alta temperatura proporciona las condiciones termodinámicas necesarias para que los átomos se organicen en esta geometría precisa.

El Papel del Sistema Cerrado

La referencia destaca que este calentamiento ocurre dentro de un sistema cerrado a presión.

Calentar la mezcla de síntesis a 170 °C dentro de un recipiente sellado crea condiciones hidrotermales verdaderas. La presión resultante, combinada con el calor, aumenta la solubilidad de los reactivos y facilita el proceso de cristalización.

La Necesidad de un Control Estricto

La Precisión es Crítica

Si bien la alta temperatura es el motor de la síntesis, el control estricto es el volante.

La referencia enfatiza que tanto el tiempo de reacción como la temperatura deben regularse rigurosamente. Un entorno de síntesis que fluctúa significativamente de 170 °C corre el riesgo de comprometer la integridad de la estructura cristalina.

Equilibrio entre Tiempo y Temperatura

La relación entre la duración del calentamiento y la intensidad de la temperatura determina la calidad final de la zeolita.

La gestión inadecuada de estas variables puede provocar un crecimiento desordenado o la incapacidad de lograr la estructura MFI deseada. El sistema depende de un entorno consistente para garantizar que cada cristal se forme correctamente.

Optimización de su Proceso de Síntesis

Para garantizar la producción exitosa de cristales ZSM-5 de alta calidad, concéntrese en los siguientes parámetros de control:

- Si su enfoque principal es la Pureza Estructural: Mantenga la temperatura estrictamente a 170 °C para garantizar el autoensamblaje correcto de la topología MFI.

- Si su enfoque principal es la Consistencia del Proceso: Utilice un sistema cerrado a presión para garantizar condiciones hidrotermales estables durante todo el tiempo de reacción.

La regulación térmica precisa es la diferencia entre un precipitado aleatorio y una zeolita ZSM-5 altamente diseñada.

Tabla Resumen:

| Parámetro | Papel en la Síntesis de ZSM-5 | Impacto en el Resultado |

|---|---|---|

| Temperatura (170°C) | Motor Energético / Arquitecto | Facilita el autoensamblaje y la energía de activación |

| Sistema Cerrado a Presión | Condición Hidrotermal | Aumenta la solubilidad de los precursores y la velocidad de reacción |

| Control Térmico | Regulador Estructural | Asegura la formación de la topología MFI precisa |

| Tiempo de Reacción | Gestión del Crecimiento | Previene sólidos amorfos; asegura la pureza del cristal |

Mejore su Síntesis de Materiales con la Precisión KINTEK

Lograr la estructura topológica MFI perfecta en la síntesis de ZSM-5 requiere una precisión térmica inflexible. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de hornos mufla, de tubo y de vacío de alto rendimiento diseñados específicamente para mantener las estrictas condiciones hidrotermales que su investigación exige. Ya sea que necesite una configuración estándar o una solución totalmente personalizable para necesidades de laboratorio únicas, nuestro equipo garantiza que su proceso sea consistente, repetible y eficiente.

¿Listo para optimizar su producción de zeolitas? ¡Contacte a nuestros expertos hoy mismo para encontrar su solución de alta temperatura ideal!

Guía Visual

Referencias

- Wei Xiong, Jun Zhao. Acidic Site-Controlled ZSM-5 Catalysts for Fast Molten-Phase Pyrolysis of Plastic Waste with Tunable Product Distribution. DOI: 10.1021/acs.energyfuels.5c02781

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- Horno de mufla de alta temperatura para descongelación y presinterización en laboratorio

La gente también pregunta

- ¿Qué papel juega un reactor de alta presión en la producción de hidrocarburo? Optimizar la Carbonización de Biomasa

- ¿Cuál es la función principal de un horno de secado en la preparación de óxido de calcio a partir de residuos de cáscara de huevo? Maximizar la pureza

- ¿Qué entorno termoquímico proporciona un reactor de flujo arrastrado? Simulación de la combustión industrial de biomasa

- ¿Cuáles son algunos ejemplos de procesos industriales de calentamiento a baja temperatura? Aumente la eficiencia y la sostenibilidad

- ¿Qué papel juega un dispositivo de calentamiento por efecto Joule ultrarrápido en la síntesis de nanocatalizadores de heterounión?

- ¿Qué es el temple (o enfriamiento rápido) y por qué es importante? Logre una dureza y resistencia superiores del material

- ¿Cómo afecta el control de temperatura de alta precisión al crecimiento de cristales de LaMg6Ga6S16? Estrategias de calentamiento de precisión

- ¿Cuál es la función del ZrCp(NMe2)3? Dominio del Pasivado de Superficie de Precisión en ALD Selectiva por Área