En la ciencia de los materiales, el temple (o quenching) es un proceso controlado de enfriamiento rápido de un metal o aleación calentada. Esto no se trata simplemente de enfriar un componente caliente; es un tratamiento térmico preciso que transforma fundamentalmente la estructura microscópica interna del material. Esta transformación se utiliza para fijar propiedades mecánicas deseables como una dureza y resistencia extremas que no se podrían obtener mediante un enfriamiento más lento.

El propósito principal del temple es congelar un material en un estado estructural inestable y a alta temperatura, evitando que sus átomos se reorganicen en su forma natural y más blanda. Esencialmente, se intercambia la ductilidad natural del material por un aumento significativo y diseñado de la dureza y la resistencia.

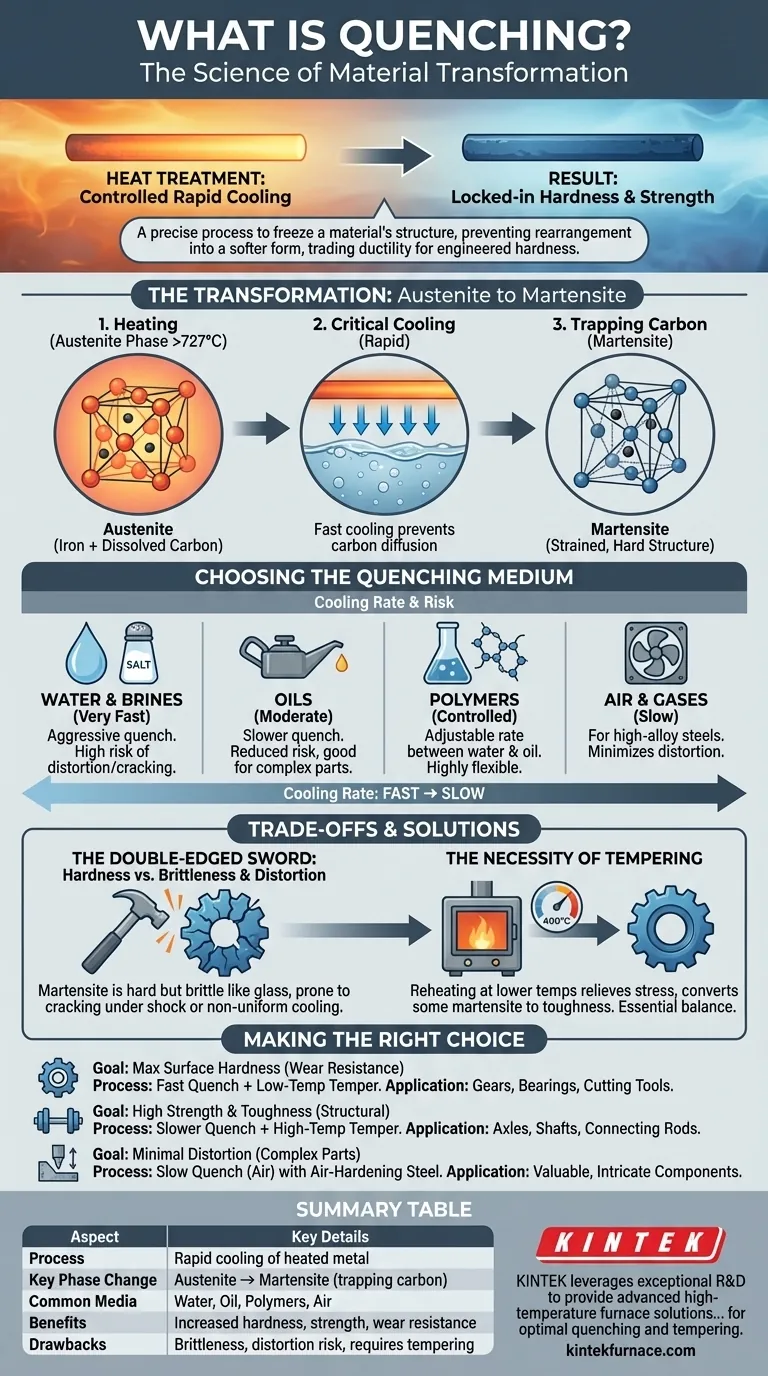

La Ciencia de la Transformación: De Austenita a Martensita

El temple es una hazaña de la ingeniería de materiales que manipula la estructura cristalina de un metal a nivel atómico. El proceso obliga al material a un estado que no asumiría de forma natural.

Calentamiento a la Fase Austenítica

Primero, un componente de acero se calienta a una temperatura crítica específica, generalmente por encima de 727 °C (1340 °F). A esta temperatura, sus átomos de hierro se reorganizan en una estructura cristalina conocida como austenita. Una característica clave de la austenita es su capacidad para disolver átomos de carbono dentro de su red cristalina.

La Tasa de Enfriamiento Crítica

El "enfriamiento rápido" del temple es el paso más crítico. El objetivo es enfriar el material tan rápido que los átomos de carbono disueltos no tengan tiempo de difundirse fuera de la red cristalina del hierro mientras esta intenta volver a su forma a temperatura ambiente.

Atrapando Carbono para Formar Martensita

Cuando el enfriamiento es lo suficientemente rápido, el carbono queda atrapado. Esto obliga a los cristales de hierro a adoptar una estructura nueva, muy tensa y distorsionada, llamada martensita. Esta inmensa tensión interna es lo que hace que la martensita sea excepcionalmente dura, resistente y también muy frágil. Es la fuente a nivel atómico de las propiedades que confiere el temple.

Elección del Medio de Temple Adecuado

La elección del medio de temple es fundamental porque dicta la velocidad de enfriamiento. Se selecciona el medio correcto en función del tipo de acero, el tamaño y la geometría del componente, y las propiedades finales deseadas.

Agua y Salmueras

El agua proporciona un temple muy rápido y agresivo. Añadir sal para crear una solución de salmuera lo hace aún más rápido al interrumpir la capa aislante de vapor que puede formarse alrededor de la pieza. Este método es eficaz, pero conlleva un alto riesgo de causar distorsión o fisuras en la pieza.

Aceites

Los aceites enfrían un componente significativamente más lento que el agua. Este temple menos severo reduce el riesgo de fisuras y distorsión, lo que lo convierte en una opción común para aceros aleados y piezas con geometrías más complejas.

Polímeros

Los agentes de temple de polímeros son soluciones de un polímero en agua. Ajustando la concentración del polímero, la velocidad de enfriamiento puede controlarse con precisión a un nivel intermedio entre el del agua y el aceite, ofreciendo una solución moderna y muy flexible.

Aire y Gases

Para ciertos aceros de alta aleación (como muchos aceros para herramientas), la transformación a martensita se puede lograr con una velocidad de enfriamiento mucho más lenta. Para estos materiales, es suficiente un temple en aire quieto o forzado, lo que minimiza drásticamente el riesgo de distorsión.

Comprender las Compensaciones: La Espada de Doble Filo de la Dureza

Aunque el temple logra una dureza excepcional, esta propiedad no llega sin compromisos significativos. Una pieza que solo ha sido sometida a temple a menudo no es apta para su propósito final.

Fragilidad: El Precio de la Dureza

La estructura martensítica creada por el temple no es solo dura; también es extremadamente frágil, similar al vidrio. Un impacto o choque que un material más blando absorbería podría hacer añicos fácilmente una pieza que solo ha sido templada.

El Riesgo de Distorsión y Fisuras

El enfriamiento rápido nunca es perfectamente uniforme. Las secciones más delgadas de una pieza se enfrían más rápido que las secciones más gruesas, creando tensiones internas inmensas. Estas tensiones pueden hacer que el componente se deforme, se doble o, en casos graves, se agriete durante el propio proceso de temple.

La Necesidad del Revenido (Templado Secundario)

Debido a la extrema fragilidad, una pieza templada casi siempre se revene (o se somete a un templado secundario). El revenido implica recalentar el componente a una temperatura mucho más baja (p. ej., 200-650 °C o 400-1200 °F) y mantenerlo durante un tiempo determinado. Este proceso alivia las tensiones internas y convierte parte de la martensita frágil en una estructura más tenaz, sacrificando una pequeña cantidad de dureza por una ganancia crucial de tenacidad.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar el temple, y el proceso específico elegido, debe estar directamente alineada con la aplicación final del componente.

- Si su enfoque principal es la máxima dureza superficial para resistencia al desgaste: Un temple rápido (agua o salmuera) seguido de un revenido a baja temperatura es ideal para componentes como engranajes, rodamientos o herramientas de corte.

- Si su enfoque principal es alta resistencia y tenacidad para integridad estructural: Se requiere un temple más lento y menos severo (aceite o polímero) seguido de un revenido a mayor temperatura para piezas como ejes, vástagos o bielas.

- Si su enfoque principal es minimizar la distorsión en una pieza compleja o valiosa: Utilizar un medio de temple muy lento como el aire, que requiere una aleación de acero especial de "endurecimiento al aire", es el enfoque más seguro y estable.

En última instancia, el temple no es solo un paso de enfriamiento, sino una palanca de ingeniería crítica utilizada para adaptar con precisión las propiedades de un material a su propósito previsto.

Tabla Resumen:

| Aspecto | Detalles Clave |

|---|---|

| Proceso | Enfriamiento rápido del metal calentado para fijar la estructura de alta temperatura |

| Cambio de Fase Clave | La austenita se transforma en martensita, atrapando carbono para la dureza |

| Medios Comunes | Agua (rápido), Aceite (moderado), Polímeros (controlado), Aire (lento) |

| Beneficios | Mayor dureza, resistencia y resistencia al desgaste |

| Inconvenientes | Fragilidad, riesgo de distorsión/fisuras, requiere revenido |

| Aplicaciones | Engranajes, herramientas de corte, ejes y otros componentes de alto rendimiento |

¿Necesita soluciones de tratamiento térmico precisas para su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, adaptamos nuestros productos para satisfacer sus requisitos experimentales únicos, garantizando procesos óptimos de temple y revenido para mejorar las propiedades del material. Contáctenos hoy para discutir cómo podemos apoyar sus objetivos de investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno de mufla de laboratorio con elevación inferior

- 1400℃ Horno de mufla para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cuál es el papel de un horno mufla en la síntesis de Sr3Al2O6 soluble en agua? Precisión en la Producción de SAO

- ¿Por qué se requiere un horno mufla de alto rendimiento para la calcinación de nanopartículas? Lograr nanocristales puros

- ¿Cuál es el papel clave de un horno mufla en el pretratamiento del lodo de boro y la szaibelyita? Desbloquee una mayor eficiencia del proceso

- ¿Qué sustancias tienen prohibido introducirse en la cámara del horno? Evite Fallos Catastróficos

- ¿Cuál es el papel de un horno mufla en el estudio de la regeneración y reutilización del biocarbón? Desbloquea el tratamiento de agua sostenible